Токарь фрезеровщик что делает

Фрезеровщик

От нем. Fräser – фреза. Кстати, в 2021 году центр профориентации ПрофГид разработал точный тест на профориентацию. Он сам расскажет вам, какие профессии вам подходят, даст заключение о вашем типе личности и интеллекте.

Фрезеровщик – специалист по обработке промышленных изделий на фрезерном станке.

Особенности профессии

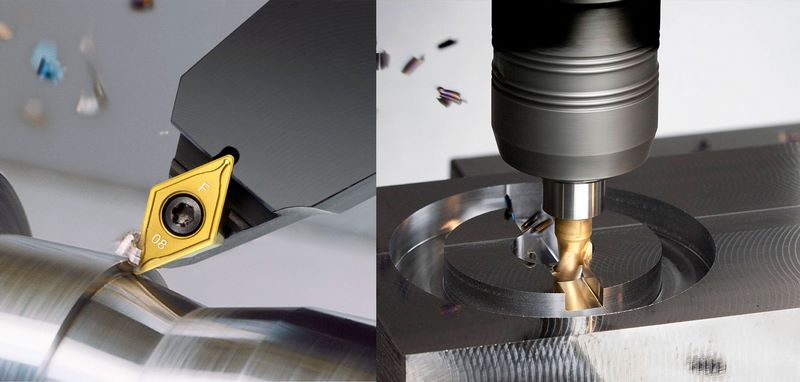

Фрезеровщик может работать как с металлом, так и с другими материалами. Если сравнить работу фрезеровщика и токаря, то коротко можно сказать так: токарь в основном детали обтачивает, а фрезеровщик – вытачивает.

Главная рабочая деталь фрезерного станка – это, разумеется, фреза. И разные виды работ требуют разных видов фрезы. С помощью разных фрез рабочий может выпиливать пазы различной формы, канавки, выпиливать фигурные профили (шестерни, багет, оконные рамы и пр.), обрабатывать большие поверхности, разрезать заготовки и т.д. Фреза вращается вокруг своей оси, а заготовка чаще всего подаётся прямолинейно.

Закрепление заготовки в станке, подвод инструмента к обрабатываемой поверхности, движения приборов для контроля размеров – всё это относится к вспомогательным движениям в станке. Их выполняют автоматически (на станке-автомате) и вручную.

В своей работе фрезеровщик руководствуется чертежом будущей детали. Глядя на чертёж, он намечает последовательность обработки заготовки. В процессе работы он контролирует соответствие результатов чертежам с помощью измерительный приборов.

Квалифицированные фрезеровщики пользуются спросом на рынке труда. Уровень зарплаты зависит от места работы, а также от квалификации, которая определяется разрядами. По мере увеличения стажа работы фрезеровщик может повысить свой разряд.

Фрезеровщик может переквалифицироваться на представителя родственных профессий: токаря, станочника (широкого профиля), строгальщика, сверловщика, шлифовщика, зуборезчика, заточника, слесаря-инструментальщика.

К минусам профессии относятся профессиональные заболевания. Фрезеровщик работает стоя, склонившись над станком – это может вызвать варикозное расширение вен, заболевание суставов и даже искривление позвоночника пр. К счастью, занятия спортом снижают риск заболеть.

Фрезеровщик: обязанности, сколько зарабатывают, где и сколько учится

Наша оценка профессии

Востребованность

Зарплата

«Легко» ли получить профессию?

Престижность

Карьерный рост

В пору офисных работников, юристов и психологов, рабочие профессии становятся все менее популярны. Но их востребованность растет с каждым днем, ведь на смену молодежь идет неохотно. Одна из таких профессий – фрезеровщик. Чем занимаются эти специалисты, какие перспективы дает рабочая профессия и где получить образование? Давайте узнавать вместе.

Историческая сводка

Профессия зародилась еще в 18 веке. Первыми странами, в которых специальность получила активное развитие стали Германия, Россия, Соединенные штаты Америки, Англия. Рабочие трудились у станков (точнее за их первыми прототипами), где занимались выточкой оружейных стволов, делали рельефные изображения, обрабатывали края деталей.

Фрезеровальный станок, появившийся примерно в 1818 году, позволил повысить производительность работников. А также снизить требования к мастерству рабочего. С тех пор устройства постоянно совершенствуются, что влечет за собой изменение запросов к умениям фрезеровщиков.

Фрезеровщик и его функции

С немецкого языка слово «фрезеровщик» переводится как рабочий-станочник. Это характеризует профессию. Фрезеровщик занимается обработкой самых разнообразных материалов – железа, дерева или пластика. Из обычного куска предоставленного материала, фрезеровщик вытачивает части сложной конструкции. Чтобы деталь была идеальной, мастер следует технологической карте, выстраивает последовательность манипуляций и далее сверяет точность параметров заготовки со схемой.

Главный инструмент фрезеровщика – станок с фрезой. Сегодня известно несколько разновидностей подобных машин с автоматическим, ручным или числовым программным управлением. Подразделяются они на бесконсольные, вертикально-фрезерные, универсальные и т.д.

Фреза – незаменимая и основная часть станка. У нее также много разновидностей. Каждая конкретная фреза (коническая, торцевая, цилиндрическая) создана для обработки определенного материала. Фрезеровщик обязан знать, какой тип фрезы выбрать для создания той или иной детали.

Список функциональных обязанностей фрезеровщика:

С повышением квалификации и получением специалистом более высокого разряда стартовые обязанности могут усложняться и дополняться.

Отличия фрезеровщика от токаря

Эти 2 профессии часто путают. Задачи, выполняемые рабочими разные. Токарь занимается обточкой изделий, в то время как фрезеровщик доводит их «до ума», выводя каждую канавку и паз. Специалистов, умеющих самостоятельно изготовить детали, совместив оба навыка, сегодня почти не встретить.

Плюсы и минусы

Отсутствие спроса на профессию в последние годы, делает ее все более востребованной. Фрезеровщики имеют конкурентную заработную плату. И это можно отнести к положительным сторонам. Кроме того, чтобы стать мастером, вовсе не обязательно учиться в вузе, а иногда вообще не требуется даже среднего образования по специальности. Достаточно иметь желание и хорошего наставника. Поэтому нередко потенциальных фрезеровщиков, обучают прямо на рабочем месте, у станка, что называется. В производственных цехах на крупных предприятиях, рабочие находятся в достаточно комфортных условиях – со столовой, медпунктом. А еще работа на фрезеровальном станке – творческая. Да и конечный результат виден сразу.

Минусов у профессии тоже не мало. Первое, что отталкивает молодежь от рабочей специальности – ее низкий престиж. Юрист звучит, а фрезеровщик – не круто. Список недостатков можно дополнить такими пунктами:

Где получать образование

Для работы фрезеровщиком не обязательно иметь высшее образование. Достаточно диплома об окончании профильного колледжа или техникума по специальностям «фрезеровщик-универсал» или «фрезеровщик на станках с ЧПУ». В зависимости от выбранного факультета, выпускники ссузов получают квалификацию «фрезеровщик», «зуборезчик» или «шевинговальщик».

Кроме этих двух направлений, будущий фрезеровщик может выбрать отделения «станочник» или «оператор станков с программным управлением». В этом случае специалист получит квалификацию «станочник широкого профиля» и также сможет работать за фрезеровальным станком.

Подавать документы в средние специальные учебные заведения могут выпускники 9 или 11 классов. Для поступления достаточно предоставить результаты ЕГЭ.

Длительность обучения зависит от того, на базе какого класса поступает абитуриент и варьируется от 1 года до 3 лет.

Примеры учебных заведений, где обучают профессии:

Для качественной работы фрезеровщику необходима постоянная практика. В большинстве учебных заведений находятся собственные мастерские, где студенты обучаются главным навыкам профессии по вытачиванию, сверлению и фрезеровке.

Войти в профессию возможно и другим путем – получив специальность на платных курсах. Обучение длится от нескольких дней до 1,5-2 месяцев. Затем ученик сдает экзамен и, в случае успешного прохождения испытания, получает удостоверение фрезеровщика. Цена обучения зависит от сроков и программы учебного центра.

Есть еще вариант вхождения в профессию – это обучение непосредственно на предприятии. В этом случае новичок идет в подмастерья к лучшему специалисту в области фрезеровки. Длительность практической части обучения обычно оговаривается заранее с работодателем. После подобной практики нужно сдать экзамены.

Требования к соискателю

Фрезеровщик – сложная и достаточно опасная работа. Поэтому без профильных знаний обойтись нельзя. При трудоустройстве рабочий должен обладать рядом профессиональных знаний:

Большим спросом пользуются специалисты с 3-им и более высокими разрядами.

Из личностных характеристик, работодатель обращает внимание на наличие таких качеств:

Для рабочего недопустимо наличие заболеваний ЛОР-органов, опорно-двигательного аппарата, нервной системы.

Кому подходит профессия

Фрезеровщик – мужская профессия. Подходит она для физически и психически крепких парней, которые любят технику и предпочитают работать руками, не боятся ответственности и «цеховых» условий труда.

Где работать

Трудоустроиться фрезеровщик может на любой завод, начиная с мелкого производства, допустим, часов и заканчивая крупными космическими или авиационными предприятиями. Востребованы мастера в ремонтных мастерских, научно-исследовательских институтах, лабораториях.

Нередко выпускников техникумов закрепляют за конкретными заводами и после окончания учебного заведения они сразу же трудоустраиваются.

Заработная плата

Оплата труда фрезеровщика напрямую зависит от его разряда. Как правило, выпускники техникумов получают по умолчанию 2 разряд. Отучившись в учебных заведениях углубленного типа, можно получить 4 или 5 разряд. Наивысшей и самой высокооплачиваемой считается 6 категория. Рабочий, имеющий 3 разряд, получает 25-30 тысяч рулей в месяц. Специалист, имеющий свидетельство о присвоении ему с 4 по 6 разряд получает в среднем 45-50 тысяч рублей. Сотрудники крупных промышленных предприятий имеют более широкий круг обязанностей и ответственности, а также высшую квалификацию. Уровень оплаты труда подобных рабочих колеблется от 70 до 100 тысяч рублей.

Перспективы карьерного роста

Профессия фрезеровщик предусматривает возможность продвижения в иерархии должностей. В первую очередь, это повышение разряда, а вместе с тем получение более сложной работы и высокой оплаты за нее.

Наработав достаточный опыт работы (от 5 лет) сотрудник предприятия с высокой категорией в дальнейшем может получить должность начальника цеха, инженера или техника.

Кроме того, творческие фрезеровщики успешно открывают собственные мастерские, где производят авторские изделия под заказ.

Фрезеровщиков многие называют властителями над металлом. И не зря. Из обычного куска железа мастер вытачивает полноценную деталь или изделие, которое пригодится в промышленной сфере. Это востребованная и важная специальность, без которой остановятся многие производства, такие как машиностроение, военная промышленность. Работа, конечно, трудная, даже опасная для жизни и здоровья. Но при соблюдении всех мер безопасности, внимательному и сосредоточенному на процессе фрезеровщику, ничего не угрожает.

Токарь фрезеровщик что делает

Токари и фрезеровщики – рабочие, изготавливающие детали заданных в чертежах форм и размеров на одноименном станочном оборудовании. Основная, но не единственная разница в их работе заключается в подходе к обработке заготовок: на токарном станке она вращается, а на фрезерном закреплена неподвижно. Вращающуюся деталь можно обрабатывать в двух плоскостях, а неподвижную – в пяти. Таким образом фрезеровщики могут изготавливать более сложные детали, используя в работе большее количество инструментов и приспособлений. Современные станки с ЧПУ нередко позволяют выполнять как токарные, так и фрезеровочные работы.

В чем разница между токарем и фрезеровщиком?

Токари и фрезеровщики – рабочие, изготавливающие детали заданных в чертежах форм и размеров на одноименном станочном оборудовании. Основная, но не единственная разница в их работе заключается в подходе к обработке заготовок: на токарном станке она вращается, а на фрезерном закреплена неподвижно. Вращающуюся деталь можно обрабатывать в двух плоскостях, а неподвижную – в пяти. Таким образом фрезеровщики могут изготавливать более сложные детали, используя в работе большее количество инструментов и приспособлений. Современные станки с ЧПУ нередко позволяют выполнять как токарные, так и фрезеровочные работы.

Требуются фрезеровщики на производственных предприятиях в автомобилестроительной, станкостроительной, машиностроительной, судостроительной и прочих отраслях, а также в компаниях, предлагающих изготовление деталей на заказ, по всей территории России.

В чем заключается работа фрезеровщика и какую он получает зарплату

В зависимости от сложности детали, которую может изготовить мастер, ему присваивают разряды со второго по шестой. От квалификации зависит заработная плата. Начинающий рабочий получает примерно 40 тысяч рублей, постепенно увеличивая доход до 100 тысяч в месяц и более.

Профессиональная подготовка фрезеровщиков

Колледжи занимаются подготовкой специалистов, но на получение профессии потребуется минимум четыре года. Есть способ проще и быстрее – курсы фрезеровщика в УЦПО Купол.

Слушатель, только закончивший школу, сможет пройти профессиональное обучение, рабочий другой специальности – переподготовку, а работающий фрезеровщик – курсы повышения квалификации. Учиться можно очно или заочно, с применением интернет-технологий. Дистанционный формат позволяет учиться в своем режиме, не отрываясь от производства. Получаемые документы об образовании не зависят от формата обучения и одинаково котируются у работодателей.

Токарные и фрезерные работы: в чем разница?

Принципиальная разница между токарными и фрезерными работами

Если говорить просто, на токарном станке вытачивают подвижную заготовку, на фрезерном – режут неподвижную

Ключевое отличие фрезерных и токарных работ – способ обработки металлической болванки. В токарном станке вращается сама заготовка, в то время как закрепленный токарный резец просто перемещается по направляющим. На фрезерном станке, наоборот, в держателе фиксируют деталь, а вращается резец.

При токарной обработке с болванки снимают слои, придавая ей необходимую форму. На фрезерном станке делают торцевание, прорезают углубления и канавки.

На токарном станке деталь обтачивают внутри и снаружи. Как правило, такая обработка нужна для изготовления колец, цилиндров, гаек, дисков и валов. С помощью фрезы можно создать более фигурную деталь, так как на фрезерном станке резец перемещается по горизонтали, вертикали и под углами. Фрезеровку применяют, когда нужно изготовить сложную деталь, например шестерню для автомобильного или авиадвигателя.

Разновидности токарных станков

В стандартной комплектации токарного станка 5 основных деталей: 1 станина – несущая конструкция, на которой устанавливают элементы станка; 2 передняя шпиндельная бабка, в которой находится коробка скоростей и шпиндель (крепление заготовки); 3 задняя бабка для фиксации второго конца заготовки; 4 суппорт – элемент крепления токарных резцов; 5 фартук, в котором вращение ходового валика преобразуется в движение суппорта с резцом

Все токарные станки делятся на 7 типов:

Это интересно. Крупнейший в мире токарный станок был произведен в 1973 году немецкой фирмой «WaldrichSiegen». Агрегат весил более 400 тонн, а его длина составляла 38,5 метра. На станке можно было обтачивать заготовки весом до 300 тонн.

Разновидности фрезерных станков

На современном фрезерном станке последовательность операций задают через встроенный компьютер

При металлообработке на производствах используют фрезерные станки 7 разновидностей:

Токарные работы

На токарных станках различных типов обрабатывают цилиндрические и конические поверхности, высверливают углубления, нарезают резьбу, вытачивают канавки и пазы по окружности заготовки.

На что способны современные токарные станки, можно посмотреть в этом видео:

Есть 4 основных типа токарных работ:

На современных токарных станках с ЧПУ за один рабочий процесс можно выполнить несколько типов работ с одной заготовкой.

Фрезерные работы

С помощью фрезеровки на станках используют несколько способов обработки металла:

На фрезерных станках с ЧПУ можно обработать деталь максимально чисто и без ошибок.

Тем не менее станки с ручным управлением и автоматизированные агрегаты для токарных и фрезерных работ требуют высокой квалификации мастера. Он должен правильно прочитать чертеж, выбрать необходимый метод обработки и настроить станок.

Должностная инструкция фрезеровщика 5-го разряда

Советы по поиску работы, публикации для соискателей > Профессии > Токарь-фрезеровщик

Машиностроительная отрасль, являясь основой технического прогресса, не может развиваться без таких профессий, как сверловщик, токарь-фрезеровщик или шлифовщик. Потребность в рабочих этих профессий постоянно растет, настолько, что берут на работу 50-летних и старше.

Особенности профессии токаря-фрезеровщика

Токарь-фрезеровщик – рабочий, который посредством фрезы обрабатывает металл и иные твердые материалы, без него не может обойтись ни одно производство.

Фрезерование возникло еще в XVI веке. Первые фрезы были сферической формы с насеченными зубьями по внешнему контуру и выглядели как земляника, откуда и произошло их название. Позже были созданы фрезерные станки, на которых стали обработать практически любые поверхности. Работа токаря-фрезеровщика отличается тем, что он, жестко закрепив на станке заготовку, обрабатывает её путем вращательных движений многолезвийного инструмента.

К обязанностям рабочего относится: — выполнение операций, связанных с обработкой деталей (порезка заготовок, фрезерование разнообразных поверхностей, пазов, выступов и др.) согласно определенным параметрам; — контроль работы оборудования (заточка инструмента, ликвидация небольших неисправностей, возникших во время работы); — переналадка станка на выпуск последующей продукции.

Так, одной из наиболее распространенных и достаточно перспективных в машиностроительной и металлообрабатывающей отраслях является профессия токарь-фрезеровщик, которая широко применяется в механических, инструментальных и ремонтных цехах промышленных предприятий, а также в строительстве, приборо- и судостроении, энергетике и в иных сферах.

Рабочая инструкция токарю (5-й разряд)

Наименование организации УТВЕРЖДАЮ РАБОЧАЯ ИНСТРУКЦИЯ Наименование должности руководителя организации _________ N ___________ Подпись Расшифровка подписи Место составления Дата ТОКАРЮ (5-Й РАЗРЯД)

ОБЩИЕ ПОЛОЖЕНИЯ

1. Токарь принимается на работу и увольняется с работы приказом руководителя организации по представлению _________________________.

2. Токарь подчиняется _____________________________________.

3. В своей деятельности токарь руководствуется:

— правилами трудового распорядка;

— приказами и распоряжениями руководителя организации (непосредственного руководителя);

— настоящей рабочей инструкцией.

4. Токарь должен знать:

— конструктивные особенности и правила проверки на точность токарных станков различной конструкции, универсальных и специальных приспособлений;

— технические характеристики и особенности эксплуатации установки плазменного подогрева;

— способы установки и выверки деталей;

— геометрию, правила термообработки, заточки и доводки различного режущего инструмента;

— основные принципы калибровки сложных профилей;

— правила настройки и регулирования контрольно-измерительного инструмента и приборов;

— правила определения режима резания по справочнику и паспорту станка;

— основы теории резания металлов.

ПРОФЕССИОНАЛЬНЫЕ ОБЯЗАННОСТИ

5. Токарю поручается:

5.1. Токарная обработка и доводка сложных деталей и инструмента с большим числом переходов по 6 — 7-му квалитетам, требующих перестановок и комбинированного крепления при помощи различных приспособлений и точной выверки в нескольких плоскостях.

5.2. Обтачивание наружных и внутренних фасонных поверхностей и поверхностей, сопряженных с криволинейными цилиндрическими поверхностями, с труднодоступными для обработки и измерений местами.

5.3. Токарная обработка длинных валов и винтов с применением нескольких люнетов.

5.4. Нарезание и накатка многозаходных резьб различного профиля и шага.

5.5. Окончательное нарезание червяков по 8 — 9-й степеням точности.

5.6. Выполнение операций по доводке инструмента, имеющего несколько сопрягающихся поверхностей.

5.7. Токарная обработка сложных крупногабаритных деталей и узлов на универсальном оборудовании.

5.8. Токарная обработка новых и переточка выработанных прокатных валков с калибровкой сложного профиля, в том числе выполнение указанных работ по обработке деталей и инструмента из труднообрабатываемых высоколегированных и жаропрочных материалов методом совмещенной плазменно-механической обработки.

1. Баллеры рулей средних и больших судов — окончательная токарная обработка.

2. Барабаны кабельные диаметром свыше 500 мм — нарезание ручьев, полная токарная обработка.

3. Болты, гайки, шпильки свыше М80 — окончательное точение.

4. Буксы золотников и суммирующие золотники паровых турбин длиной свыше 500 мм — полная токарная обработка.

5. Валки черновых клетей сортовых станов и промежуточных клетей с закрытыми калибрами — полная токарная обработка.

6. Валки обжимных черновых и получистовых клетей при прокатке рельсов, балок, швеллеров, кругов, уголков, тракторных башмаков на рельсобалочных и крупносортных станах — полная токарная обработка.

7. Валки полировочных клетей для прокатки рессорной полосы — полная токарная обработка.

8. Валы гладкие и ступенчатые длиной свыше 5000 мм — обтачивание с припуском на шлифование без и с применением плазменного подогрева.

9. Валы гребные (при отношении длины к диаметру до 30) — полная токарная обработка.

10. Валы коленчатые с числом шатунных шеек шесть и более — окончательное обтачивание шатунных шеек, подрезание щек и затылование.

11. Валы распределительные дизелей длиной свыше 1000 до 6000 мм — окончательная обработка.

12. Валы упорные судовые — окончательная обработка.

13. Валы-шестерни шестерных клетей прокатных станов диаметром свыше 500 мм, длиной свыше 2000 мм — полная токарная обработка.

14. Валы и оси длиной свыше 2000 мм — сверление глубоких отверстий и полная токарная обработка.

15. Винты ходовые с длиной нарезки свыше 2000 до 7000 мм полная токарная обработка.

16. Винты суппортные длиной свыше 15 000 мм — полная токарная обработка.

17. Винты и гайки с многозаходной трапецеидальной резьбой обтачивание и нарезание резьбы.

18. Вкладыши разъемные — полная токарная обработка.

19. Втулки цилиндров судовых дизелей диаметром свыше 600 мм — окончательная обработка.

20. Гребенки резьбовые, калибры резьбовые, калибры конусов Морзе — доводка после шлифования.

21. Детали паромасляных насосов, химических насосов и установок средней величины из специальных неметаллических материалов, котировочных узлов, редуктора привода роторного колеса — полная токарная обработка.

22. Диски подколпачкового устройства, карусели испарителя, вакуумные колпаки размером до 500 мм — окончательная обработка.

23. Инжекторы водяные и паровые — полная токарная обработка.

24. Калибры конусные (пробки, втулки) для гребных валов — чистовое растачивание конуса по калибру с доводкой.

25. Калибры (пробки, кольца) с конусной резьбой, конусные (пробки, втулки) диаметром свыше 100 мм — доводка, доводка резьбы.

26. Клапаны сложные высокого давления с большим количеством переходов, с соблюдением соосности и чистоты обработки по 10-му классу — полная токарная обработка.

27. Колонны гидравлических прессов длиной до 15000 мм — полная токарная обработка.

28. Корпуса изделий дуимов — окончательная обработка.

29. Корпуса сложных клапанов высокого давления с большим количеством переходов с соблюдением соосности до 0,05 мм — окончательная обработка.

30. Корпуса — обработка по шаблону наружных сфер с полировкой до 8-го класса чистоты и расточка по шаблону внутренней сферы.

31. Корпуса с большим количеством внутренних и наружных переходов — обработка по Н7.

32. Корпуса редукторов — полная токарная обработка.

33. Корпуса герметических разъемов высокого давления сложные — полная токарная обработка.

34. Кулисы кузнечно-прессового оборудования — полная токарная обработка.

35. Матрицы, пуансоны формовочных, вырубных, вытяжных штампов; ковочные штампы и пресс-формы сложного профиля с полированием в размер матрицы для пресс-форм — растачивание сферических гнезд по шаблону.

36. Притиры резьбовые с треугольной, прямоугольной и трапецеидальной резьбой — полная токарная обработка.

37. Приспособления сложные — растачивание на суппорте станка.

38. Роторы сложных центрифуг — полная обработка.

39. Роторы цельнокованые паровых турбин — предварительная обработка.

40. Седла клапанов — обработка радиусных поверхностей по шаблону.

41. Стаканы для герметических разъемов сложные — полная токарная обработка.

42. Трубы дейдвудные — чистовая обработка.

43. Фрезы червячные, модульные, угловые и двухугловые несимметричные диаметром свыше 200 мм — окончательное нарезание резьбы.

44. Цилиндры компрессоров — полная токарная обработка.

45. Цилиндры гидропрессов — растачивание отверстий.

46. Червяки многозаходные — окончательное нарезание резьбы.

47. Шатуны — полная токарная обработка.

48. Шпиндели токарных станков длиной свыше 1000 мм — полная токарная обработка.

49. Шестерни цилиндрические, шкивы гладкие и для клиноременных передач диаметром свыше 1000 мм, конические и червячные диаметром свыше 600 мм — полная токарная обработка.

50. Шестерни цилиндрические диаметром до 2000 мм, шкивы гладкие — полная токарная обработка с применением плазменного подогрева.

51. Штанги гребных валов регулируемого шага длиной до 10000 мм — чистовая обработка.

ПРАВА

6. Токарь имеет право:

6.1. Требовать прохождения периодических инструктажей по охране труда.

6.2. Иметь необходимые для работы инструкции, инструмент, индивидуальные средства защиты и требовать от администрации обеспечения ими.

6.3. Знакомиться с правилами внутреннего трудового распорядка и коллективным договором.

6.4. Вносить предложения по совершенствованию технологии работы.

6.5. ________________________________________________________________. (иные права с учетом специфики организации)

ОТВЕТСТВЕННОСТЬ

7. Токарь несет ответственность:

7.1. За неисполнение (ненадлежащее исполнение) своей работы, в пределах, определенных действующим трудовым законодательством Республики Беларусь.

7.2. За совершенные в процессе осуществления своей деятельности правонарушения — в пределах, определенных действующим административным, уголовным и гражданским законодательством Республики Беларусь.

7.3. За причинение материального ущерба — в пределах, определенных действующим трудовым, уголовным и гражданским законодательством Республики Беларусь.

Наименование должности руководителя структурного подразделения _________ _______________________ Подпись Расшифровка подписи Визы С рабочей инструкцией _________ _______________________ ознакомлен Подпись Расшифровка подписи _______________________ Дата

КОММЕНТАРИЙ

Рабочая инструкция разработана в соответствии с Единым тарифно-квалификационным справочником работ и профессий рабочих (Выпуск 2), Раздел: Механическая обработка металлов и других материалов, утвержденным постановлением Министерства труда Республики Беларусь от 28 декабря 2000 г. N 160.

Данная инструкция является примерной. Она может применяться как основа при разработке соответствующей инструкции работника с учетом специфики деятельности организации.

Особые качества, предъявляемые к токарю-фрезеровщику

Рабочий должен обладать: — физической силой (длительное пребывание в одной позе и подъемы тяжестей при передаче продукции комплектовщику на склад); — психологической выносливостью (двухсменный рабочий день, вибрация, шум, сквозняки, наличие металлической пыли и паров масла); — образным мышлением и пространственным воображением; — умением сконцентрироваться и при необходимости быстро переключить внимание; — точностью движений и хорошей координацией; — глазомером и зрительной памятью.

К личным качествам специалиста можно отнести: — хорошее зрение, слух и осязание; — трудолюбие и настойчивость; — внимательность в работе и аккуратность; — повышенную ответственность за изготавливаемую деталь и сохранность оборудования.

Работа токаря-фрезеровщика противопоказана людям, страдающими заболеваниями пищеварительной, сердечно-сосудистой и опорно-двигательной систем, а также органов дыхания.

К личным качествам специалиста можно отнести:

По теме «Токарь-фрезеровщик

» ничего не нашлось? Начните поиски информации с главной страницы блога WorkTips.ru. Инженер по подготовке производства – интеллектуальная профессия 02.10.2013

Инженер по технике безопасности и охране труда 02.10.2013

Электрик-диагност – специалист автосервиса, который чинит электрооборудование у автомобилей 28.09.2013