каким прибором можно замерить величину тягового сопротивления прицепной машины

ГОСТ 27247-87 Машины землеройные. Метод определения тяговой характеристики

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТОД ОПРЕДЕЛЕНИЯ ТЯГОВОЙ ХАРАКТЕРИСТИКИ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод определения тяговой характеристики

Earth-moving machinery.

Method of test for the measurement of drawbar pull

Срок действия с 01.01.88

1. НАЗНАЧЕНИЕ

Настоящий стандарт устанавливает метод определения тяговой характеристики самоходных землеройных машин, в том числе агрегатированных, с навесным или прицепным рабочим оборудованием с грузом и без него.

Метод предусматривает определение зависимости от скорости движения для тягового усилия, тяговой мощности и буксования колес или гусениц (черт. 1).

2. ОБЛАСТЬ ПРИМЕНЕНИЯ

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют следующие термины.

4. ИСПЫТАТЕЛЬНАЯ ПЛОЩАДКА

Испытательная площадка представляет собой прямолинейный участок с горизонтальной поверхностью, обеспечивающей необходимый коэффициент сцепления при минимальном сопротивлении качению.

4.1. Рекомендуемая минимальная длина

Рекомендуется устанавливать длину измеряемого участка не менее 100 м с подъездными путями такой длины, чтобы до выезда на измеряемый участок можно было стабилизировать скорость движения и нагрузку. С обоих концов площадки следует предусматривать зоны разворота таких размеров, чтобы на них легко разворачивалось испытательное оборудование (см. черт. 2).

Уклон площадки должен быть менее 0,5 %. Если испытания проводят на площадке с уклоном более 0,5 %, то заезды следует повторять в обоих направлениях с усреднением полученных результатов.

Уклон поперечного профиля от оси площадки к обочинам должен быть менее 3 %.

4.3.1. Пневмоколесные машины

Ниже перечислены рекомендуемые типы покрытий площадки для испытаний пневмоколесных машин (первым назван более предпочтительный тип покрытия).

4.3.1.1. Бетонное покрытие

Покрытие должно быть сухим, чистым и равномерно шероховатым, с минимальным числом температурных швов. Материал, заполняющий швы, должен быть уложен заподлицо с поверхностью или ниже ее уровня.

4.3.1.2. Битумное покрытие

Покрытие из асфальта или асфальтобетона.

4.3.2. Гусеничные машины и машины со стальными колесами

Для гусеничных машин и машин со стальными колесами испытательные площадки с грунтовым покрытием должны быть хорошо укатаны и тщательно подметены. Для этого необходимо, чтобы грунт при надлежащем увлажнении и уплотнении становился связным. Для подготовки площадки применяют кирковщики, поливальные машины, планировочную и уплотнительную технику.

4.3.3. Другие типы покрытий

Допускается проводить испытания на любом другом типе покрытия, если этого требуют специальные условия испытаний. Характер покрытия должен быть указан в протоколе испытаний.

5. ПРИБОРЫ И ОБОРУДОВАНИЕ

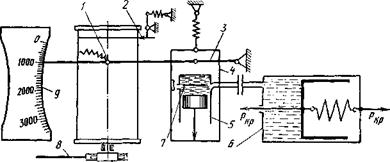

(примерный комплект показан на черт. 2)

5.1. Динамометрическая тележка или буксируемый груз, позволяющие поддерживать в заданных пределах либо:

а) частоту вращения двигателя, выходного вала бесступенчато регулируемой трансмиссии или ведущих колес машины, подвергаемой испытаниям, либо

Тележка должна обеспечивать получение полной тяговой характеристики машины без нарушения пределов безопасности, соответствующих рабочим режимам самой тележки.

5.2. Погрешности измерений параметров и регистрации значений (табл. 1).

Частота вращения двигателя

Частота вращения выходного вала бесступенчато регулируемой трансмиссии

Число оборотов ведущих колес или звездочек

±1,5 % измеренной массы

Высота грунтозацепов или глубина пазов рисунка протектора

Температура по влажному и сухому термометрам

6. ПОДГОТОВКА К ИСПЫТАНИЯМ

6.1. Следует измерять мощность двигателя и (или) отрегулировать его в соответствии с документацией изготовителя с помощью динамометра, устанавливаемого на двигателе или на механизме отбора мощности.

6.2. До начала испытаний следует убедиться, что:

а) все механические регулировки машины соответствуют указаниям изготовителя (проверить частоту вращения двигателя, тормоза, муфты и т.д.);

б) марки горюче-смазочных материалов и охлаждающих жидкостей соответствуют указаниям изготовителя.

6.3. Машину загружают, балластируют и (или) оснащают рабочим оборудованием в соответствии с требованиями условий испытаний.

6.4. Регулируют давление в шинах в соответствии с указаниями изготовителя (п. 6.8).

6.5. Машину взвешивают для определения общей массы и распределения массы между ведущими колесами (оператор находится на рабочем месте, топливный бак полностью заправлен).

6.6. Машину соединяют с динамометрической тележкой, устанавливают все необходимые измерительные приборы.

Высота точки прицепа должна соответствовать рекомендациям изготовителя. Сцепное устройство тележки регулируют таким образом, чтобы линия действия тягового усилия была горизонтальна.

Если машину используют в качестве тягача, то тележку следует крепить к сцепному устройству. К машинам, к таким как автогрейдер или скрепер, нагрузку прикладывают на высоте не более 100 мм над уровнем площадки.

6.7. Следует проверять работоспособность испытательного оборудования.

Внимание! Не снижайте давление в шинах ниже нижнего предела для фактической нагрузки на каждую шину в соответствии с указаниями изготовителя.

Износ протектора шин или грунтозацепов гусениц не должен превышать 50 % высоты нового грунтозацепа или глубины рисунка нового протектора.

6.9. Натяжение гусениц следует отрегулировать в соответствии с документацией изготовителя.

6.10. Определяют число оборотов ведущих колес или звездочек при свободном качении, т.е. при движении без тяговой нагрузки по измеряемому участку; для этого машина проходит по измеряемому участку длиной не менее 50 м своим ходом на низшей передаче трансмиссии, при работе двигателя с низкой частотой вращения коленчатого вала, без корректировки курса с помощью рулевого управления.

Определяют число оборотов при свободном качении.

6.11. Основные характеристики машины вносят в протокол по форме, приведенной в табл. 2.

7. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

7.1. Перед началом регистрации экспериментальных данных машину прогревают пробегом, пока жидкости в системах двигателя и трансмиссии не достигнут рабочих температур.

При выполнении испытательных заездов органы управления двигателем устанавливают в положение, соответствующее максимальной мощности.

7.2. Машина проходит измеряемый участок на определенной передаче трансмиссии (или при определенном передаточном отношении бесступенчато регулируемой трансмиссии) под нагрузкой, позволяющей поддерживать среднее значение частоты вращения двигателя, ведущих колес или звездочек на заданном уровне для каждого отдельного заезда; при этом регистрируют:

г) частоту вращения двигателя;

д) частоту вращения выходного вала бесступенчато регулируемой трансмиссии;

е) число оборотов ведущих колес.

В качестве альтернативного метода допускается регулировать тяговое усилие, поддерживая его на постоянном уровне в процессе каждого заезда; при этом регистрируют те же параметры.

Допускается автоматическое управление счетчиками оборотов датчика пути и ведущих колес с использованием электронного реле времени. В этом случае продолжительность каждого заезда определяют временем, а не пройденным расстоянием.

Время и путь, на котором регистрируют параметры в процессе испытательного заезда, должны быть достаточны для обеспечения требуемой точности измерений. Для построения отчетной тяговой характеристики машины при каждом выбранном значении тягового усилия или частоты вращения следует выполнять два заезда (по одному в каждом направлении) и усреднять их результаты.

При заезде с регистрацией параметров рулевое управление следует использовать минимально. Разность чисел оборотов ведущих колес (для колесных машин) не должна превышать 3 %. Разность чисел оборотов ведущих звездочек (для гусеничных машин) не должна превышать 2 %.

В процессе любого заезда с регистрацией параметров мгновенные значения частоты вращения двигателя или выходного вала бесступенчато регулируемой трансмиссии не должны отличаться от заданного значения частоты вращения более чем на ±3 %. Среднее значение частоты вращения по одному заезду не должно отличаться от заданного более чем на 3 %, а среднее значение по двум заездам не должно отличаться от заданного более чем на 0,5 %.

7.4. Если на машинах с гидротрансформатором или бесступенчато регулируемой трансмиссией требуется измерять тяговое усилие при стоповом режиме, то может возникнуть необходимость догрузки машины балластом для предотвращения буксования колес раньше момента достижения стопового режима.

7.5. Испытания следует проводить при скоростях движения, обеспечивающих безопасность в данных условиях; обычно выбирают скорости менее 20 км/ч. При заездах с высокими скоростями необходимо соблюдать предельную осторожность.

7.6. Допускается определять ряд параметров расчетным путем.

7.6.1. Буксование s допускается рассчитывать в процентах по формуле

где N — число оборотов датчика пути;

r — число оборотов ведущих колес (среднее по оборотам правого и левого колес);

n — число оборотов датчика пути при свободном качении машины;

R — число оборотов ведущих колес.

7.6.2. Скорость движения v допускается рассчитывать по формуле

d — путь при свободном качении, м;

7.6.3. Тяговую мощность Р вычисляют по формуле

где L — тяговое усилие в килоньютонах, усредненное по времени или по пути.

8. ПРОТОКОЛ ИСПЫТАНИЙ

8.1. Результаты испытаний определяют по форме табл. 2 и 3.

8.2. Тяговые характеристики следует строить по результатам серии испытательных заездов. Типовые примеры характеристик представлены на черт. 1.

Рекомендуемая форма протокола тяговых испытаний

Место проведения испытаний ____________________________________________

Дата проведения испытаний _____________________________________________

Тип машины _______________ Предприятие-изготовитель ____________________

Модель ____________________________ Заводской номер ____________________

Тип двигателя ______________________ Вид топлива ________________________

Номинальная мощность ________________________ кВт

Объявленная мощность двигателя при ________________________ об/мин

Максимальная скорость холостого хода _______________________ об/мин

Предприятие-изготовитель _______ Модель ______ Заводской номер ___________

Рабочее оборудование ___________________________________________________

передний ____________________ кг, тип _______________

задний ______________________ кг, тип _______________

общий ______________________ кг

Масса машины при испытаниях:

приходящаяся на передний мост ______________ кг

приходящаяся на задний мост _________________ кг

полная ______________ кг

Шины __________________ передние _______________________ задние

Ширина гусеницы _______________ мм

Тип грунтозацепов ______________ мм; высота ________________________ мм

Тип шин _______________________________

Глубина рисунка протектора:

новой шины _____________ мм; при испытаниях _________ мм

процент износа __________

Поверхность испытательного трека __________________________________

Высота точки прицепа ___________________ мм

Колесная база ______________ мм Длина гусеницы ______________________ мм

Датчик нагрузки № _________________ Тарировка _________________________

Дата тарировки __________________________

Максимальное тяговое усилие, кН

Скорость движения, км/ч

Максимальная тяговая мощность, кВт

Скорость движения или частота вращения двигателя, км/ч или об/мин

Тяговая мощность при номинальной частоте вращения двигателя*, кВт

Приборы для определения тяговых сопротивлений машин и орудий

Для определения тяговых свойств трактора и тяговых сопротивлений лесохозяйственных машин служат динамометры, динамографы, работомеры, тензометрические установки.

С помощью динамометров и динамографов (рис. 14.1) определяется тяговое усилие трактора, которое при прямолинейном и равномерном движении равно тяговому сопротивлению прицепной рабочей машины. Во время испытаний эти приборы размещаются между прицепной серьгой трактора и прицепом машины.

Схема указывающего пружинного тягового динамометра с двумя полуэллиптическими листовыми пружинами 16 показана на рис. 14.1, а. Основным недостатком указывающих динамометров является невозможность фиксирования изменения тягового усилия в процессе испытаний. Пружинные динамометры выпускаются с измеряемыми усилиями от 10 до 200 000 Н. Этого недостатка лишены записывающие приборы. На рис. 14.1, б показана схема пружинного записывающего динамографа В. П. Горячки-на. Во время измерения усилия его величина записывается на бумажную ленту 9, движущуюся со скоростью 3 мм/с. Такие динамографы выпускаются с предельными измеряемыми усилиями 5; 20 и 50 кН.

Кроме пружинных динамографов применяются гидравлические динамографы. Схема устройства гидравлического динамографа конструкции ВИСХОМ представлена на рис. 14.1, в. Чувствительным элементом в нем является манометрическая трубка 6. Запись изменяющегося усилия Р, приложенного к серьгам 1 и 4, происходит на движущейся ленте 12. Предельные измеряемые уси-

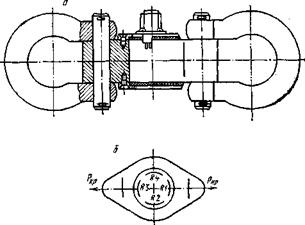

Рис. 14.1. Схемы динамометров и динамографов: а — пружинный динамометр; / — корпус; 2 и 11 — серьги; 3 — подвижная тяга; 4 — система рычагов; 5— зубчатый сектор; 6— пружина для возвращения стрелки в нулевое положение; 7— колодка; 8 — пружина; 9 — цилиндр; 10— тяга корпуса; 12 — тяга; 13 — шкивок; 14 — трубка; 15 — рычаг; 16 — полуэллиптическая пружина; б — пружинный динамограф; 1 — корпус; 2 и б — прицепные серьги; 3 — пружина; 4 — тяга; 5 — упорная шайба; 7 — подвижный карандаш; 8 — неподвижный карандаш; 9 — бумажная лента; 10 — лентопротяжный механизм; в — гидравлический динамограф; 1 и 4 — серьги; 2 — поршень; 3 — масляная камера; 5 — соединительная трубка; 6 — манометрическая трубка; 7 — гибкая лента; 8 — пружина; 9 — маховичок; 10 — рычаг; 11 — пишущее перо; 12 — лента

Рис. 14.2. Схема работомера РТТК-АФИ:

1 — упругий стержень; 2 — подвижный упор; 3 — фрикцион; 4 — шатун; 5 — ось пути с эксцентриком; 6— счетчик пути; 7 — счетчик работы; 8 — коромысло с собачкой; 9 — нулевой упор; 10 — ось храпового колеса; 11 — храповое колесо

|  |

|

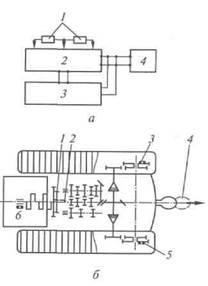

Рис. 14.3. Схема тензометрической установки:

а — блок-схема; 1 — датчики; 2 — тен-зоусилитель; 3 — шлейфовый осциллограф; 4 — источник энергии; б — схема размещения датчиков на тракторе для определения; / — крутящего момента на валу двигателя или сцепления; 2 — числа оборотов этого же вала; 3 и 5 — числа оборотов ведущих звездочек; 4 — тягового усилия; б—.расхода горючего

лия составляют 15; 30; 60 и 100 кН. Изменение предельных усилий осуществляется заменой пружины 8.

При оценке работы, выполненной трактором в течение оп-

ределенного времени или на какой-либо технологической операции, используются работомеры. Принципиальная схема работоме-ра РТТК-АФИ представлена на рис. 14.2. Он используется для ди-намометрирования агрегатов с прицепными машинами и дает возможность измерять величины тяговых усилий в пределах 5. 31 кН с точностью до 600 Н.

Тензометрические установки (рис. 14.3) являются более совершенными приборами. При помощи этих установок можно регистрировать на одной ленте несколько параметров. При изменении величин отдельных параметров в датчиках 1 (см. рис. 14.3, а), установленных в разных местах трактора, изменяются величины силы тока, который передается на шлейфовый осциллограф 3 и записываются при помощи светового луча на светочувствительной ленте (фотопленке или фотобумаге). Примерное размещение датчиков на тракторе для определения отдельных параметров показано на рис. 14.3, б. Тензометрическую установку можно использовать и для определения тягового сопротивления навесных машин. В этом случае датчики закрепляют на двух нижних и одной верхней тягах навесной системы трактора.

Для определения расхода горючего на различных режимах работы используются расходомеры. Наибольшее применение нашли поршневые электрические расходомеры.

Дата добавления: 2016-02-24 ; просмотров: 2259 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Методы измерения тяговых усилий

Для измерения тягового усилия на крюке машины используют динамографы. Они состоят из силового звена, воспринимающего замеряемое усилие, и регистрирующего механизма, записывающего значения тяговых усилий на движущейся ленте. Получающаяся диаграмма называется тяговой. При испытаниях машин применяются преимущественно гидравлические и электрические динамографы.

Из гидравлических динамографов наиболее распространены приборы, выполненные по следующей схеме.

Рис. 3.16. Принципиальная схема гидравлического тягового динамографа

Силовое звено 6 уних состоит из цилиндра с поршнем, пространство между которыми заполнено маслом. Под действием тягового усилия Ркр масло сжимается и давит на плунжерный манометр 5. Плунжер упирается в рамку 4, подвешенную на пружине. Опускаясь под давлением масла, он перемещает рамку вместе со стрелкой 3 регистрирующего механизма на отрезок, пропорциональный замеряемой силе Ркр. Конец стрелки воспроизводит перемещение рамки в увеличенном масштабе на градуированной шкале 9, по которой ведется визуальное наблюдение за тяговой нагрузкой. Одновременно на движущейся бумажной ленте динамографа игла 1 пишет тяговую диаграмму. Лента подается перпендикулярно к направлению движения иглы лентопротяжным механизмом. Привод осуществляется гибким валом 8. Игла 2 пишет на ленте нулевую линию, Игольчатый клапан 7 служит для дросселирования масла и гашения таким образом колебаний давлений в манометре.

Полученные тяговые диаграммы обрабатывают для определения средних значений тягового усилия. Так как длина диаграммы при надлежащем приводе лентопротяжного механизма пропорциональна пройденному пути, а ординаты — тяговым усилиям в отдельных точках гона, площадь диаграммы отражает в некотором масштабе работу на крюке трактора за опыт. Зная площадь, можно вычислить среднее тяговое усилие (кН):

lg – длина диаграммы, мм.

Электрический тяговый динамограф конструкции НАТИ и его принципиальная схема достаточно просты

Тяговое тензометрическое звено:

а—конструктивная схема; б—принципиальная схема

Он представляет собой кольцевой динамометр с проушинами для присоединения прицепных серег. На внутренней поверхности кольца наклеены проволочные тензорезисторы R При приложении растягивающей силы Ркр тензорезисторы R1 и R3 будут испытывать сжатие, а R2 и R4 — растяжение. Соответствующим соединением этих тензорезисторов можно получить мостовую или полумостовую схему измерения. После наклейки тензорезисторов отверстия звена закрываются крышками с резиновой прокладкой для герметизации. На одной из крышек установлен. разъем для соединения измерительного моста с тензометрическим усилителем. Тяговые звенья изготавливаются на пределы измерения от нуля до 10, 30, 50, 100 кН. Погрешность при измерении не более ±1%. Сопротивление изоляции не менее 100 МОм. Тарировка тяговых звеньев проводится на разрывной машине типа ГСМ-50.

|

Универсальное тензометрическое тяговое звено

Универсальное тензометрическое тяговое звено предназначено для замера тяговых усилий до 20 кН. Представляет собой двухопорную балку равного сопротивления изгибу.

Способ определения тягового сопротивления сельскохозяйственных машин и орудий в условиях эксплуатации

Главная задача одиннадцатой пятилетки состоит в обеспечении дальнейшего роста благосостояния советских людей на основе устойчивого поступательного развития народного хозяйства, ускорения научно-технического прогресса и перевода экономики на интенсивный путь развития, более рационального использования производственного потенциала страны, всемерной экономии всех видов ресурсов и улучшения качества работы» [ i].

Средняя мощность трактора в эксплуатации возросла за последние 15 лет с 35 до 58 кВт [б]. Однако, увеличение энерговооруженности сельскохозяйственного труда влечет за собой увеличение потребления нефтепродуктов.

Сельскохозяйственное производство является одним из наиболее крупных потребителей нефтепродуктов, вырабатываемых в стране. В среднем за год оно потребляет 66 млн. тонн нефтепродуктов, что составляет 40$ общего потребления нефтепродуктов народным хозяйством в т.ч. до 45$ дизельного топлива, около 35$ бензинов, до 50$ смазочных материалов [б, 7]. Почти треть топлива, расходуемого сельскохозяйственным производством, затрачивается на основную обработку почвы. Снижение же расхода дизельного топлива на I л.с./час только на 5 граммов при средней годовой загрузке трактора в 1400 часов и общей мощности тракторного парка в 291 млн. л.с. дает экономию в 4,8-5,0 млн. тонн в год [б].

Министерством сельского хозяйства СССР принято и уже внедряется ряд организационных мероприятий, направленных на более экономное расходование топлива. Однако, в связи с увеличением объемов механизированных работ, расход топлива в сельскохозяйственном производстве ежегодно растет и удовлетворять потребность становится все труднее. Поэтому, наряду с задачей повышения экономичности работы тракторных и комбайновых двигателей особое значение приобретают и задачи снижения удельной энергоемкости сельскохозяйственных операций, что влечет за собой повышение производительности машинно-тракторных агрегатов. Так, в текущем девятилетии планируется обеспечить экономию горючесмазочных материалов ( ГСМ ) при выполнении механизированных и транспортных работ в размере не менее 5$, увеличить к 1990 году дневную производительность тракторов, уборочных машин и транспортных средств примерно на 20$ [з]. Весь прирост продукции сельского хозяйства должен быть получен за счет повышения производительности труда, которое составит за одиннадцатую пятилетку 23$ [3].

Производительность МТА зависит от многих факторов и условий производства, и в первую очередь от энергоемкости процесса. Главным же показателем энергоемкости процесса является тяговое (удельное тяговое) сопротивление агрегатируемой сельскохозяйственной машины (СИЛ) или орудия.

Тяговое (удельное тяговое) сопротивление сельскохозяйственных машин и орудии является важнейшим энергооценочным параметром машинно-тракторного агрегата. Определение его величины в условиях эксплуатации необходимо, например, для: выбора наиболее производительных составов агрегатов и режимов их работы; установления технически обоснованных норм выработки и расхода ГШ; обеспечения контроля за техническим состоянием тракторов и сельскохозяйственных машин, правильностью их регулировок и т.д.

Анализ существующих способов и средств определения тягового сопротивления навесных сельскохозяйственных машин приводит к выводу, что всем им присущи определенного вида недостат- • ки: либо они не удовлетворяют достаточной точности, либо сложны по конструктивному исполнению или требуют сложной измерительно-регистрирующей аппаратуры и высокой трудоемкости обработки результатов измерений, либо неуниверсальны для всего шлейфа используемых машин. Отсутствие простого и надежного способа определения этого показателя приводит к разномарочности используемых устройств, изготавливаемых зачастую своими силами, а это влечет за собой различную достоверность получаемых результатов. Поэтому разработка таких способов, приемлемых не только для машиноиспытательных и нормировочных станций, но и для конкретных хозяйств, является весьма актуальной и представляет значительный интерес.

Данная работа выполнена в соответствии с планом научно-исследовательских работ по теме OCX.108.07.01. Р4 «Исследование путей снижения расхода ГСМ за счет совершенствования системы технического обслуживания основных механизмов и систем МТА».

В качестве объекта исследования в данной работе выбран процесс определения тягового сопротивления агрегатируемых сельскохозяйственных машин и орудий на переходных режимах работы машинно-тракторного агрегата в условиях его эксплуатации.

Исходя из этого, предметом исследования в настоящей работе явилось установление закономерностей, присущих этому процессу.

В результате исследования выявлены основные факторы,-управляющие процессом, исследован характер их влияния на характеристики переходных процессов, установлены корреляционные зависимости между обобщенными значениями характеристик переходных процессов и значениями параметров, определяющих наг-рузочно-скоростной режим работы агрегата.

Результаты исследования могут быть использованы при энергооценке машин в условиях машинно-испытательных станций ( МИС ), разработке обоснованных норм выработки на механизированные полевые работы в условиях нормировочных станций и конкретных хозяйств.

Основные положения диссертационной работы доложены и одобрены:

I. На Всесоюзных курсах повышения квалификации при ВИМе в 1981 году.

2. На научных конференциях профессорско-преподавательского состава и аспирантов Алтайского СХИ в 1982, 1983 гг.

3. На научной конференции профессорско-преподавательского состава и аспирантов Новосибирского СХИ в 1983 г.

4. На научной конференции профессорско-преподавательского состава и аспирантов Иркутского СХИ в 1983 г.

5. На У региональной конференции молодых ученых и специалистов Сибири и Дальнего Востока в 1983 г. (диплом I степени).

6. На Всесоюзной научно-практической конференции «Теория и практика рационального использования горючих и смазочных материалов в технике» (г.Миасс) в 1983 г.

7. На конференции молодых ученых, аспирантов и соискателей СибИМЭ в 1984 г. (диплом Ш степени).

8. На расширенном заседании профессорско-преподавательского состава кафедры ЭМТП Иркутского СХИ в 1984 г.

СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ

I.I. Обоснование необходимости контроля тягового и удельного тягового сопротивлений сельскохозяйственных машин и орудий

Формула, выражающая зависимость погектарного расхода топлива в функции энергозатрат записывается следующим образом [ 8]:

Wcm » сменная производительность, га;

Ne,NKp- эффективная мощность двигателя трактора и мощность на крюке;

Необоснованное увеличение сопротивления машин в условиях существующей тенденции к повышению рабочих скоростей, ‘ вызванное регулировками их, несвоевременностью технического обслуживания, износом рабочих органов и т.д. приводит к значительному снижению производительности МТА.

Стремление к снижению удельных тяговых сопротивлений сельхозмашин требует постоянного изыскания более совершенных с точки зрения энергоемкости рабочих органов. К примеру, применение рабочих органов того или иного типа обусловливает преобладание определенного вида деформаций почвенного пласта. А так как почва неодинаково сопротивляется различным видам воздействий, то это приводит к изменению ее удельного сопротивления.

Таким образом, тяговое (удельное тяговое) сопротивление агрегатируемой машины является исходным параметром для:

— энергетической оценки МТА (оценки технического состояния и загрузки) с целью выбора наиболее рационального его состава и режимов работы;

— установления технически обоснованных норм выработки и расхода ГСМ;

— расчета и конструирования новых, менее энергоемких рабочих органов и машин.

Знание действительных значений этого параметра, изыскание способов его снижения играет весьма важную роль в повышении производительности МТА при выполнении механизированных палевых работ и снижение расхода топлива на единицу продукции.

I.I.I. Удельное сопротивление как норлообразующий фактор.

Нормирование труда должно обеспечивать: I) рациональную организацию процессов труда, направленную на повышение его производительности; 2) установление норм выработки, стимулирующих полное использование рабочего времени, орудий и средств производства; 3) устранение разнобоя в уровне норм на работы, выполняемые в одинаковых производственных условиях; 4) упрощение учета затраченного труда; 5) применение объективной оценки меры труда.

Внедрение прогрессивных технологических норм способствует значительному повышению производительности МТА, более полному использованию техники и резервов, имеющихся в хозяйстве. Как завышенные, так и заниженные нормы не стимулируют повышение производительности труда.

Весьма важно, чтобы была определенная связь между размерами установленных норм и «возрастом» машин. В силу недостаточного учета этого положения трактористы и комбайнеры, работающие на относительно старых машинах, находятся в менее выгодном положении, чем те, которые обслуживают новую технику (имеется в виду по сроку ее службы).

Первые исследования по техническому нормированию механизированных работ как составной части только что начавшейся формироваться науки об использовании машин в сельском хозяйстве, первые разработанные и изданные методики нормирования выработки и расхода топлива на тракторные работы относятся к началу 30-х годов. У истоков этой науки стоят В.П.Горячкин, Б.А.Линтварев, Б.С.Свирщевский. Из последующих наиболее важных исследований тяговых и удельных тяговых сопротивлений СХМ с точки зрения нормирования следует отметить работы проф. Б.А.Кина, проф. П.А.Некрасова, проф. М.А.Качинского, В.В.Кик-вадзе, С.К.Гусева, П.У.Бахтина, С.А.Иофинова, Ю.К.Киртбая, Х.Г.Барама, А.П.Оганесяна и др. Ими разработаны основные теоретические положения и методические основы изучения этого важнейшего нормообразувдего фактора.

В истекшие годы методики нормирования механизированных полевых работ претерпели ряд существенных изменений.

При всех своих несомненных качествах, обеспечивших ей широкое применение и признание в сельском хозяйстве, методика ГОСНИТИ имеет ряд существенных недостатков. Главным из них является то, что она расчитана преимущественно на прицепные агрегаты. Отсутствие же простых, но надежных приборов для замера энергозатрат навесных и самоходных агрегатов не только силами хозяйств, но даже силами нормативных организаций, приводит к искусственному пересчету тяговых сопротивлений, что существенно снижает точность нормирования, и, особенно, расхода топлива. Разномарочность имеющихся приборов и приспособлений, разработанных и изготовленных зачастую силами самой нормировочной или машиноиспытательной станции, приводит к различной точности и достоверности получаемых значений нор-мообразупцих факторов.

Из изложенного следует, что этот вопрос требует дальнейшего изучения (особенно для колесных тракторов) и пользоваться указанными рекомендациями, если нет материалов сравнительных испытаний, нужно весьма осторожно.

Важными недостатками являются также большая трудоемкость нормирования, отсутствие достаточно обоснованных научных рекомендаций по учету влияния ряда важнейших факторов зонального характера (рельеф и т.д.).

Слабым местом этой системы является и отрыв норд от таких конкретных норлообразующих факторов (условий работы), как почвенные условия (тип почвы, агрофон и т.д.) и замена их малопонятными для практического работника обобщенными показателями, для определения которых нужен сложный эксперимент.

Полный диапазон изменения удельных сопротивлений плуга на пахоте в масштабе страны лежит в пределах 0.30.1,20 кГ/см^, поэтому и изучение этой величины необходимо вести в территориально ограниченных пределах, в которых набор культур, структура почвы, применяемая агротехника, а также многолетняя влажность почвы являются одинаковыми или достаточно близкими.

По экспериментальным данным одного из авторов данной методики Х.Г.Барама, коэффициент вариации среднего значения удельного сопротивления для группы полей, одноименных по почве и агрофону лежит в пределах:

— для хозяйства 3,8.12,0$ (в среднем 7,5$);

— для района 7,7.II,5$ (в среднем 9,0$);

— для области (края) 9,1.15,6$ (в среднем 12,5$). Предельное же общее отклонение среднего удельного сопротивления для группы полей от расчетного его значения в классе, к которому эта группа отнесена, составляет ±0,12 (+12$). Суммарная вероятная погрешность нормы выработки для группы полей, учитывающая все ошибки, связанные с определением норлообразувдих факторов и разбивкой их на классы в паспортах полей и нормативных таблицах составляет [12]:

По другим оценкам погрешность рекомендуемых нормативной

•сетью РСФСР значений удельного сопротивления составляет в1 среднем 19,5$ против требуемой методикой нормирования механизированных полевых работ 4.6$ [ 13].

Повсеместное повышение рабочих скоростей МТА хотя и учитывается соответствующим коэффициентом, описывающим прирост удельного тягового сопротивления на каждый километр увеличения скорости, но требует дополнительных экспериментальных данных в функции от многих природно-технологических факторов.

Следует также добавить, что рекомендуемые в настоящее время типовые значения удельного сопротивления не всегда могут быть охарактеризованы значениями основных факторов, формирующих их величину, и представляют собой математические ожидания из его генеральной совокупности на определенном сочетании почвы и агрофона. Поэтому для пересмотра норм выработки при отклонении природно-производственных условий от типовых также требуется дополнительный эксперимент. Спада можно отнести такой фактор, как техническое состояние машины. Не вызывает сомнения, что в процессе работы происходят разрегулировки СХМ, нарушение параметров рабочих органов, а это ведет к изменению удельного тягового сопротивления машины-орудия. Различия в техническом состоянии однотипных орудий приводит к различию в фактических показателях работы этих МТА.

I.I.2. Тяговое сопротивление машины-орудия как диагностический параметр ее технического состояния.

Все факторы, влияющие на тяговое сопротивление машин можно классифицировать следующим образом [8, 14].

Природно-климатические юактотж. К ним относятся уже рассмотренные выше тип и состояние почвы, рельеф, каменистость, метеорологические условия и др. Влияние этой группы факторов требует учета в основном при установлении различных норлати-вов, при выборе рациональной технологии, при анализе показателей работы.

Конструктивные Факторы. Из этой группы факторов наибольшее значение имеют: тип, форма и число рабочих органов, материал, из которого они изготовлены и технология изготовления, вес машины, тип и устройство ходового аппарата и присоединительного устройства и др. Они очень важны при выборе той или иной конструкции машин, при определении эксплуатационных требований к их усовершенствованию.

Эксплуатационные йактош.К этой группе факторов относятся техническое состояние машины (правильность регулировок, степень изношенности рабочих органов, наличие и качество смазки и др.) и эксплуатационные режимы работы (скорость движения, глубина обработки или ширина захвата и т.п.). Влияние этих факторов очень важно при выборе режимов работы, установлении норм и т.д.

Техническое состояние машины в значительной мере зависит от своевременности и тщательности проведения всех видов технического обслуживания, а также от срока службы (возраста) машин. В эксплуатационных и нормативных расчетах учитывается, как правило, только срок службы. На практике же разрегулиро-ванность механизмов машин, несвоевременное и неправильное ее обслуживание приводит к увеличению удельного тягового сопротивления против нормативных на 5-8$, а в ряде случаев (например, при работе плугов с затупленными лемехами ) на 20-30$ и более при резком ухудшении качества работ [15.18].

Известно, что в результате износа при эксплуатации почво

Следует учесть и тот факт, что в массовом производстве толщина наплавленного и несущего слоев и структура наплавки часто оказываются непостоянными, в результате чего детали затупляются ранее полного износа или выходят из строя быстрее, чем можно было бы ожидать, судя по износостойкости при

Еис.1.1. Изменение удельного сопротивления плугов е зависимости от продолжительности работы ( а = 20-21 см, V =5,3-5,6 км/ч);

Рис. 1.2. Изменение удельного тягового сопротивления культиватора КПП-2,2 е функции наработки (Целиноградская область)

50$-е увеличение тягового сопротивления при увеличении толщины лезвия лемеха до 5 мм дает В.Е.Комаристов [33].

Из всего сказанного следует, что тяговое сопротивление сельскохозяйственной машины является важнейшим диагностическим параметром, периодический контроль которого позволит поддерживать машину в технически исправном состоянии.

I.1.3. Удельное сопротивление как фактор энергоемкости процесса

Стремление к снижению тягового и удельного тягового сопротивлений сельскохозяйственных орудий требует постоянного изыскания более совершенных с точки зрения энергоемкости рабочих органов и технологий проведения полевых работ. Так, применение рабочих органов того или иного типа обуславливает преобладание определенного вида деформаций почвенного пласта. А так как почва неодинаково сопротивляется различным видам воздействий, то это приводит к снижению или увеличению ее удельного сопротивления. Например, при вспашке поля из-под многолетних трав замена культурных корпусов, сминающих и изгибающих пласт, плужными корпусами с винтовыми отвалами, которые скручивают пласт, позволяет снизить удельное сопротивление плуга в 1,5 раза [34].

Немалую роль играют и параметры рабочей поверхности одного и того же типа. Например, применение скоростного цилиндроидального корпуса по сравнению со стандартным ци-линдроидальным корпусом позволяет снизить удельное сопротивление плуга на 24*30$ [34].

Анализ баланса сопротивлений СХМ показывает, что применение этих мер позволяет добиться снижения всех составляющих общего сопротивления машин. Эффективность же применения того или иного способа, а следовательно и эффективность повышения производительности труда и снижения расхода топлива на механизированных полевых работах может быть оценена лишь путем контроля тягового (удельного тягового) сопротивления машины.

1.2. Методы и средства для определения тягового и удельного тягового сопротивления СХМ

I.2.I. Расчетные методы

Для вычисления тягового сопротивления плугов различными исследователями предложен ряд формул. В большинстве своем они представляют собой дальнейшее развитие и уточнение известной трехчленной форлулы акад. В.П.Горячкина [30].

п*юек:ция Р^н°Действувдих сил, возникающих на затылках затупленных лезвий лемехов.

Формула фактически сводится к формуле В.П.Горячкина без третьего члена, однако более сложна в расчетах, так как требует сложного эксперимента для определения значений отдельных составляющих применительно к конкретным условиям. Во избежание динамометрирования Н.В.Щучкин предлагает [Зб] :

Формула соответствует форлуле В.П.Горячкина без третье