с трещиной в какой части оси нельзя допускать эксплуатацию колесной пары

С трещиной в какой части оси нельзя допускать эксплуатацию колесной пары

Приказ Министерства транспорта РФ от 25 декабря 2018 г. N 472 “О внесении изменений в Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. N 286”

В соответствии с подпунктом 5.2.37 пункта 5 Положения о Министерстве транспорта Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 395 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3342; 2006, N 15, ст. 1612, N 24, ст. 2601, N 52, ст. 5587; 2008, N 8, ст. 740, N 11, ст. 1029, N 17, ст. 1883, N 18, ст. 2060, N 22, ст. 2576, N 42, ст. 4825, N 46, ст. 5337; 2009, N 3, ст. 378, N 4, ст. 506, N 6, ст. 738, N 13, ст. 1558, N 18, ст. 2249, N 32, ст. 4046, N 33, ст. 4088, N 36, ст. 4361, N 51, ст. 6332; 2010, N 6, ст. 650, N 6, ст. 652, N 11, ст. 1222, N 12, ст. 1348, N 13, ст. 1502, N 15, ст. 1805, N 25, ст. 3172, N 26, ст. 3350, N 31, ст. 4251; 2011, N 14, ст. 1935, N 26, ст. 3801, ст. 3804, N 32, ст. 4832, N 38, ст. 5389, N 46, ст. 6526, N 47, ст. 6660, N 48, ст. 6922; 2012, N 6, ст. 686, N 14, ст. 1630, N 19, ст. 2439, N 44, ст. 6029, N 49, ст. 6881; 2013, N 5, ст. 388, N 12, ст. 1322, N 26, ст. 3343, N 33, ст. 4386, N 38, ст. 4821, N 45, ст. 5822; 2014, N 12, ст. 1286, N 18, ст. 2177, N 30, ст. 4311, ст. 4325, N 37, ст. 4974, N 42, ст. 5736, N 43, ст. 5901, ст. 5926; 2015, N 2, ст. 491; N 16, ст. 2394, N 17, ст. 2571, N 20, ст. 2925, N 38, ст. 5300, N 47, ст. 6605, N 49, ст. 6976; 2016, N 1, ст. 242, N 2, ст. 325, N 7, ст. 996, 997, N 16, ст. 2229, N 28, ст. 4741, 37, ст. 5497, N 40, ст. 5752, N 42, ст. 5929; 2017, N 10, ст. 1485, N 37, ст. 5539, N 42, ст. 6166, N 43, ст. 6327, N 52, ст. 8161; 2018, N 24, ст. 3533), приказываю:

1. Внести изменения в Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. N 286 (зарегистрирован Минюстом России 28 января 2011 г., регистрационный N 19627), с изменениями, внесенными приказами Министерства транспорта Российской Федерации от 12 августа 2011 г. N 210 (зарегистрирован Минюстом России 8 сентября 2011 г., регистрационный N 21758), от 4 июня 2012 г. N 162 (зарегистрирован Минюстом России 28 июня 2012 г., регистрационный N 24735), от 13 июня 2012 г. N 164 (зарегистрирован Минюстом России 18 июня 2012 г., регистрационный N 24613), от 30 марта 2015 г. N 57 (зарегистрирован Минюстом России 23 апреля 2015 г., регистрационный N 37020), от 9 ноября 2015 г. N 330 (зарегистрирован Минюстом России 4 декабря 2015 г., регистрационный N 39978), от 25 декабря 2015 г. N 382 (зарегистрирован Минюстом России 31 декабря 2015 г., регистрационный N 40409), от 3 июня 2016 г. N 145 (зарегистрирован Минюстом России 29 июня 2016 г., регистрационный N 42676), от 1 сентября 2016 г. N 257 (зарегистрирован Минюстом России 3 ноября 2016 г., регистрационный N 44248), от 30 января 2018 г. N 36 (зарегистрирован Минюстом 11 апреля 2018 г., регистрационный N 50716), от 9 февраля 2018 г. N 54 (зарегистрирован Минюстом России 3 мая 2018 г., регистрационный N 50958), от 5 октября 2018 г. N 349 (зарегистрирован Минюстом России 6 декабря 2018 г., регистрационный N 52897), согласно приложению к настоящему приказу.

Зарегистрировано в Минюсте РФ 12 июля 2019 г.

ПРИЛОЖЕНИЕ

к приказу Минтранса России

от 25.12.2018 № 472

Изменения,

вносимые в Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. N 286

2. Внести в Приложение N 1 к Правилам следующие изменения:

2.1. абзацы одиннадцатый и двенадцатый пункта 8 изложить в следующей редакции:

«для звеньевого железнодорожного пути при ширине плеча балластной призмы менее 20 см;

для бесстыкового железнодорожного пути при ширине плеча балластной призмы менее 25 см и ожидаемом повышении температуры рельса на 15°С и более относительно температуры закрепления рельсовых плетей.»;

2.2. абзац девятнадцатый пункта 14 изложить в следующей редакции:

2.3. в абзаце седьмом пункта 31 слова «таблице 7» заменить словами «таблице 8»;

2.4. абзац четвертый пункта 32 изложить в следующей редакции:

3. Внести в приложение N 5 к Правилам следующие изменения:

3.1. пункт 3 изложить в следующей редакции:

«Все элементы вагонов по прочности, устойчивости и техническому состоянию должны обеспечивать безопасное и плавное движение поездов. Вновь строящиеся вагоны должны обеспечивать безопасное и плавное движение с конструкционными скоростями перспективных локомотивов, моторвагонных поездов, предназначенных для обслуживания соответствующих категорий поездов.

Допускаемые скорости движения для железнодорожного подвижного состава устанавливаются владельцем инфраструктуры в зависимости от конструкции железнодорожного пути, типов и моделей железнодорожного подвижного состава.

Вагоны, не имеющие переходных площадок, должны иметь специальные подножки и поручни.»;

3.2. пункт 5 дополнить абзацем следующего содержания:

«Железнодорожные кузова могут устанавливаться и закрепляться на грузовом вагоне предусмотренными конструкторской документацией деталями и узлами, а также с помощью сварных соединений.»;

3.3. пункт 6 дополнить абзацем следующего содержания:

«Порядок проследования опытных образцов подвижного состава к месту проведения испытаний и обратно устанавливается владельцем инфраструктуры.»;

3.4. после абзаца двенадцатого пункта 7 дополнить абзацами следующего содержания:

«На раму вагона, предназначенного для установки железнодорожных кузовов, наносится масса тары грузового вагона с массой железнодорожного кузова.

Каждый железнодорожный кузов должен иметь следующие отличительные знаки и надписи:

наименование (товарный знак) изготовителя;

идентификационный номер вагона;

массу тары вагона с учетом массы железнодорожного кузова.»;

3.5. абзац первый пункта 10 изложить в следующей редакции:

«Железнодорожный подвижной состав оборудуется устройством, обеспечивающим автоматическую идентификацию бортового номера. Допускается эксплуатация грузовых вагонов без устройств, обеспечивающих автоматическую идентификацию бортового номера. Решение об оборудовании подвижного состава принимается его владельцем.»;

3.6. пункт 13 изложить в следующей редакции:

«Расстояние между внутренними гранями колес у ненагруженной колесной пары должно составлять 1440 мм с учетом следующих допусков:

у локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм;

у железнодорожного подвижного состава, не имеющего выхода на железнодорожные пути общего пользования, отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.»;

3.7. пункт 14 изложить в следующей редакции:

«Не допускается выпускать в эксплуатацию и к следованию в поездах железнодорожный подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и (или) ступице колеса, с трещиной или отколом гребня колеса, остроконечного наката, а также при следующих неисправностях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава и угрожающих безопасности движения:

при скоростях движения свыше 120 км/ч до 140 км/ч:

прокат по кругу катания у локомотивов, моторвагонного железнодорожного подвижного состава, пассажирских вагонов более 5 мм;

выщербины на круге катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов, трещина в выщербине или расслоение, идущее в глубь металла. Допускается эксплуатация колесной пары с выщербиной глубиной до 1 мм при отсутствии расслоения металла независимо от их длины;

выщербина, раковина или вмятина на круге катания колесных пар глубиной более 3 мм и длиной у локомотивов и моторного вагона подвижного состава более 10 мм, а у прицепного вагона более 25 мм;

при скоростях движения до 120 км/ч:

неравномерный прокат по кругу катания (при обнаружении) у грузовых вагонов более 2 мм. Неравномерный прокат определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм по окружности;

вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

ползун (выбоина) на круге катания колеса у локомотивов, моторвагонного железнодорожного и специального подвижного состава, у тендеров паровозов, а также у грузовых вагонов более 1 мм; грузовых вагонов с кассетными подшипниками более 2 мм, а у тендеров с подшипниками скольжения более 2 мм;

при любых скоростях движения:

забоины, вмятины, протертость средней части оси глубиной более 2,5 мм (5 мм по диаметру);

следы контакта с электродом или электросварочным проводом в любой части оси колесной пары;

сдвиг или ослабление ступицы колеса на подступичной части оси;

местное уширение обода колеса (раздавливание) более 5 мм;

поверхностный откол наружной грани обода колеса глубиной (по радиусу колеса) более 10 мм, наличие трещины, распространяющейся в глубь металла, а также если ширина оставшейся части обода в месте откола менее 120 мм;

повреждение на круге катания колеса, вызванное смещением металла у колесных пар: пассажирских вагонов высотой более 0,5 мм; грузовых вагонов с буксовыми подшипниками высотой более 1 мм; грузовых вагонов с подшипниками кассетного типа с адаптером высотой 2 мм и более;

толщина обода колеса по кругу катания у грузовых вагонов менее 22 мм, у пассажирских вагонов менее 30 мм, в том числе у пассажирских вагонов местного и пригородного сообщения;

неисправности буксового узла колесной пары, включая:

ослабление болтового крепления смотровой или крепительной крышек буксы;

трещины, вмятины, выпуклости и протертости смотровой крышки или крепительной буксы;

сдвиг корпуса буксы;

разрушение или трещины корпуса буксы;

выброс смазки на диск и обод колеса;

нагрев корпуса буксы более 60°С без учета температуры окружающей среды;

неисправности колесной пары с подшипниками кассетного типа, включая:

сдвиг подшипника на шейке оси колесной пары;

обрыв болтов торцевого крепления подшипников на оси;

нагрев корпуса подшипника кассетного типа или адаптера более 80°С без учета температуры окружающего воздуха.

Наличие выделения смазки независимо от ее количества и внешнего вида не является признаком неисправности для колесной пары с подшипниками кассетного типа с адаптером.»;

3.8. после абзаца восьмого пункта 30 дополнить абзацами следующего содержания:

«После выгрузки груза грузовые вагоны должны быть очищены внутри и снаружи от остатков груза способами, допускаемыми руководством по эксплуатации грузовых вагонов. При этом должна быть обеспечена защита буксовых узлов, тормозного оборудования, рукавов, воздушной магистрали, элементов тележки и других элементов конструкции от попадания в них влаги, остатков груза и грязи.

При погрузке грузовых вагонов не допускается попадание груза на буксовые узлы или подшипники колесных пар и элементы тележек или тормозное оборудование грузовых вагонов.

Не допускается при погрузочно-разгрузочных работах температурное воздействие на элементы грузовых вагонов, превышающее значения, определенные руководством по эксплуатации вагона.

Не допускается открывать и закрывать двери, погрузочные и разгрузочные крышки люков, борта вагонов с применением тракторов, погрузчиков, лебедок, кранов и другой техники, не предназначенной для выполнения данных работ.

Не допускается устранение сдвига и восстановление сыпучести грузов в вагонах способами и устройствами, не предназначенными для этих целей.»;

4. Внести в приложение N 6 к Правилам следующие изменения:

4.1. после абзаца двенадцатого пункта 38 добавить абзац следующего содержания:

«грузовые вагоны с остатками груза на тормозном оборудовании, автосцепном оборудовании колесных парах и элементах тележек вагона.».

5. Внести в приложение N 9 к Правилам следующие изменения:

5.1. в пункте 4 слова «в дневное время» исключить;

5.2. пункт 6 изложить в следующей редакции:

«В процессе эксплуатации владельцем инфраструктуры осуществляется контроль вертикального упругого прогиба пролетных строений мостов с использованием диагностических средств и оборудования с периодичностью не реже одного раза в год.».

Обзор документа

— правила техэксплуатации сооружений и устройств путевого хозяйства, ж/д подвижного состава;

— вопросы организации движения поездов;

— инструкцию по эксплуатации объектов инфраструктуры, ж/д подвижного состава и организации движения на участках обращения скоростных и высокоскоростных пассажирских поездов со скоростью от 140 до 250 км/ч включительно.

В Поездку

Все для локомотивной бригады

Износы и неисправности колёсных пар

При качении по рельсам происходит естественное изнашивание колёс, в результате чего уменьшается толщина их ободов и гребней. Износ обода по кругу катания по сравнению со стандартным профилем называется прокатом.

Для обеспечения безопасности движения подвижного состава недопустимым считается прокат колёс

По мере нарастания глубины проката увеличивается относительная высота гребня, которые могут повредить элементы рельсовых скреплений.

Допустимые значения толщины обода установлены из условий предотвращения его излома от динамических воздействий при движении поезда.

Естественный износ гребня приводит к уменьшению его толщины и образуется на гребне со стороны поверхности катания так называемый вертикальный подрез или остроконечный накат. При наличии таких дефектов и тонких гребнях колёс в процессе прохождения колёсной пары по стрелочному переводу может произойти отжатие остряка от рамного рельса.

Поэтому не допускается:

Из-за неисправности тормозного оборудования или неправильного управления тормозами на поверхности катания колёс могут образоваться ползуны, навары и кольцевые выработки.

Ползуны

Плоские места возникают при скольжении колёс по рельсам без вращения (движение юзом). Затяжной отпуск тормозов иногда приводит к появлению навара – смещения металла на поверхности катания. Из-за таких дефектов увеличивается динамическое воздействие колёс на рельсы, могут появиться изломы рельсов, трещины в элементах колёсных пар или даже разрушения буксовых узлов.

Скорости следования подвижного состава с ползунами на колёсных парах:

У колёсных пар пассажирских вагонов допускается навар высотой не более 0,5 мм, грузовых – не более 1 мм. Вагоны с наварами не более 2 мм на колёсных парах разрешается довести без отцепки от поезда до ближайшего пункта технического обслуживания, где имеется оборудование для замены колёсных пар, предельная скорость пассажирских вагонов в этом случае ограничивается 100 км/час, грузовых – 70 км/час.

Кольцевые выработки

Ослабляют колёса и являются концентраторами напряжений.

Ширина выработок допускается не более 15 мм, глубина при расположении дефекта на уклоне 1:7 – не более 2 мм, на других участках поверхности катания – не более 1 мм.

Выщербины

Под воздействием динамических нагрузок в местах расположения ползунов, наваров, усталостных и термических трещин происходит выкрашивание металла – образуются выщербины.

Выщербины глубиной до 1 мм в расчёт не принимаются при любой длине. Неисправная колёсная пара считается с выщербиной по глубине более 10 мм или по длине более 25 мм у пассажирских вагонов и более 50 мм у грузовых, или если в месте выщербины имеется расслоение или трещина, идущие в глубь металла.

Не разрешается также эксплуатировать колёсные пары, у которых ширина обода колеса менее 126 мм или местное увеличение ширины более 5 мм. Расстояние между внутренними гранями колёс у ненагруженной колёсной пары должно быть 1440 мм. У локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/час до 140 км/час, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/час отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

Сдвиг или ослабление ступицы колеса на оси

Неисправными считаются колёсные пары, у которых имеется сдвиг или ослабление ступицы колеса на оси.

У локомотива при выявлении ослабления бандажа обязательно убедиться в состоянии бандажного кольца о совпадении контрольных полос красного цвета на бандаже и ободе (бандаж и обод протереть). На этих красных полосах находятся и контрольные отметки кернами на бандаже 4-5 лунок глубиной 1,5-2 мм и канавка глубиной до 1 мм на ободе. При совпадении контрольных полос и контрольных отметок, проверить состояние бандажного кольца.

Ослабление бандажного кольца допускается в нескольких местах, в сумме по длине не более 30 % на локомотивах и не более 20 % на МВПС, а также не ближе 100 мм от замка (стыка) кольца.

Если бандажное кольцо имеет большую слабину, разрешается следовать до первого депо со скоростью не более 60 км/час, не реже, чем через 20 км останавливать поезд для осмотра бандажного кольца. При сдвиге бандажа мелом или тупой чертилкой нанести новые полосы на ободе и бандаже, на более чем через 20 км остановиться, проверить совпадение этих контрольных отметок. Если новые контрольные полосы совпадают, следовать с установленной скоростью до первого депо.

Если контрольные отметки не совпадают, стереть их и нанести новые, проверить состояние бандажного кольца (если кольцо частично выходит из выточки в бандаже, следовать с перегона на станцию со скоростью не более чем 15 км/час, постоянно наблюдая за состоянием бандажа), отключить тяговый двигатель, отключить ТЦ данной тележки, вести поезд со скоростью не более чем 60 км/час контролируя состояние бандажа.

Не допускается выпускать в эксплуатацию и к следованию в поездах подвижной состав и специальный подвижной состав с трещиной в любой части колёсной пары или трещиной в ободе, диске и ступице колеса.

Очень важно своевременно выявить колёсные пары с износами и повреждениями, угрожающими безопасности движения. Успешно выполнить эту задачу помогает знание признаков некоторых неисправностей. Так, о наличии ползунов, выщербин и наваров свидетельствует характерный стук колёс при движении по рельсам, более частый, чем на стыках.

Тщательно следует осмотреть после остановки поезда и колёсную пару, двигавшуюся юзом или с прижатыми тормозными колодками, — на ней могут быть ползуны и навары.

Образование пылевого валика, скопление ржавчины или инея (зимой) являются признаками трещины, подозрительное место следует тщательно расчистить и осмотреть с помощью лупы.

Признаки перегрева тормозных колодок свидетельствуют о замедленном отпуске тормоза. В таком случае часто образуются кольцевые выработки на поверхности катания колёс, могут быть ползуны и навары, (у локомотивов ослабление и проворот бандажей).

Разрыв краски в месте сопряжения бандажа и ступицы (на локомотивах), выступающее из-под бандажа масло или влага, наличие ржавчины в месте сопряжения являются признаками ослабления бандажа. В этом случае необходимо проверить наличие проворота у данной колёсной пары (риски на бандаже и ступице должны находиться напротив).

Неисправности колесных пар вагонов

Нормальная работа вагонов и безопасность движения поезда во многом зависят от исправности колесных пар. Чаще всего изнашиваются и повреждаются поверхности катания и гребни колесных пар. Для проверки состояния колесных пар осмотрщики вагонов в пунктах формирования и оборота поездов пользуются специальным контрольно-измерительным инструментом: абсолютным шаблоном для измерения проката и толщины гребня колес; шаблоном для измерения вертикального подреза гребня; толщиномером для измерения обода колеса; штангенциркулем для измерения расстояния между внутренними гранями ободов колес.

Основные требования, касающиеся норм содержания и ремонта колесных пар, а также неисправности, при наличии которых запрещается эксплуатация колесных пар, отражены в Приложении № 5 к ПТЭ, п.п. 13-14).

Не допускается выпускать в эксплуатацию и к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колеса, а также при износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути подвижного состава.

Основными неисправностями колесных парявляются прокат, ползуны, трещины, подрезы, выщербины и раковины на поверхности катания колес и др. Наиболее опасны трещины в осях и колесах.

Ползунаминазывают стертые места (выбоины) на поверхности катания обода колеса, образующиеся при неправильном торможении, когда колеса, сильно зажатые тормозными колодками, перестают вращаться и ползут по рельсам (идут юзом). Ползуны – крайне опасный дефект, вызывающий сильные удары колес о рельсы при движении вагонов, разрушающий путь и ходовые части вагонов. О появлении ползуна можно судить по характерному ритмичному стуку колес о рельсы. Глубину ползуна определяют абсолютным шаблоном по разности промеров в середине выбоины (наиболее глубокой ее части) и в месте нормального проката колеса. Колесные пары, имеющие ползун на поверхности катания у локомотивов, моторвагонного и специального подвижного состава, а также вагонов с роликовыми буксовыми подшипникам более 1 мм, к эксплуатации не допускаются. При обнаружении в пути следования у вагона, кроме моторного вагона моторвагонного подвижного состава, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда (пассажирский со скоростью не свыше 100 км/ч, грузовой – не свыше 70 км/ч) до ближайшего пункта технического обслуживания (ПТО), имеющего средства для замены колесных пар. При наличии ползуна величиной от 2 до 6 мм допускается следование вагона до ближайшей станции со скоростью не более 15 км/ч, а при величине ползуна от 6 до 12 мм – со скоростью не более 10 км/ч, где колесная пара должна быть заменена.

Для выявления вертикального подреза гребня применяют специальный шаблон. Колесная пара не допускается к работе под вагоном, если вертикальная грань шаблона соприкасается с подрезанной поверхностью гребня на высоте 18 мм (высота подреза гребня 18 мм) независимо от фактической толщины гребня. Не допускается эксплуатация КП с остроконечным накатом гребня у любого из колес, т.к. это может привести к сходу вагона из-за набегания гребня на остряк стрелочного перевода

Выщербинойназывают небольшое местное углубление на поверхности катания обода колеса, появляющееся вследствие наличия ползуна. Выщербины могут также появиться из-за скрытых пороков металла. К эксплуатации не допускаются колесные пары, имеющие на поверхности катания колес выщербину глубиной более 10 мм или длинойболее 50 мм у грузовых вагонов и длиной более 25 мм у пассажирских.

В связи с повышением скоростей движения поездов и применением композиционных колодок участились повреждения поверхности катания колес в виде кольцевых выработок и так называемых наваров, т.е. смещений металла, образующих возвышение на поверхности катания.

Глубина кольцевых выработок на поверхности катания у основания гребня глубиной более 1 мм и на уклоне 1:7 более 2 мм или ширина их более 15 мм не допускаются. Недопустима высота навара более 0,5 мм для колесных пар пассажирских вагонов и более 1 мм для грузовых.

Запрещается выпускать в эксплуатацию колесные пары, имеющие задиры шеек или предподступичных частей осей колесных пар, со сдвигом ступицы колеса, ее ослаблением на подступичной части оси, колесные пары с шириной обода колеса менее 126 мм, а также отколом наружной грани обода колеса глубиной более 10 мм.

При включении грузовых вагонов в пассажирские поезда нормы содержания колесных пар должны удовлетворять нормам, установленным для пассажирских поездов.

Неисправности колесных пар

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

1) прокат по кругу катания у грузовых вагонов более 9 мм;

3) вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

4) ползун (выбоина) более 1 мм на поверхности катания колес.

При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза);

5) протертость средней части оси глубиной более 2,5 мм;

6) следы контакта с электродом или электросварочным проводом в любой части оси;

7) сдвиг или ослабление ступицы колеса на подступичной части оси (рис. 1).

|

Рис. 1. Сдвиг (а) и ослабление ступицы колеса (б)

на предступичной части оси (показано стрелкой)

Признаком ослабления ступицы колеса на оси является выделение из-под ступицы ржавчины или масла с внутренней стороны колеса по всему периметру в месте сопряжения. Признаком сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

При наличии хотя бы одного из признаков необходимо заменить колесную пару и отправить ее в ремонт;

8) выщербина на поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов. Выщербины глубиной до 1 мм не бракуются независимо от их длины;

9) кольцевые выработки на поверхности катания колеса глубиной а у основания гребня (рис.2) более 1 мм, на уклоне 1:7- более 2 мм или шириной б более 15 мм.

|

Рис. 2. Кольцевые выработки па поверхности катания колеса

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1 : 20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня;

10) местное уширение обода колеса (раздавливание) более 5 мм;

11) поверхностный откол наружной грани обода колеса (рис.3.), включая местный откол кругового наплыва, глубиной (по радиусу колеса ) более 10 мм, или ширина оставшейся части обода в месте откола менее 120 мм, или наличие в поврежденном месте независимо от размеров откола трещины, распространяющейся в глубь металла;

Рис. 3. Поверхностный откол наружной грани обода колеса

12) повреждение поверхности катания колеса, вызванное смещением металла, («навар») высотой у колесных пар грузовых вагонов более 1 мм (рис.4).

Рис. 4. Смещение металла («навар») на поверхности катания колеса

При обнаружении на промежуточной станции вагонов с колесными парами, имеющими «навар» более указанных размеров, порядок следования вагона такой же, как в п.4;

13) выступ металла по круговому периметру гребня в месте перехода его изношенной поверхности к вершине (остроконечный накат) (рис.5);

14) толщина обода колеса по кругу катания менее 22 мм у грузовых вагонов.

Рис. 5. Остроконечный накат гребня

Буксы.Буксы предназначены для передачи нагрузки от рамы тележки на шейки осей колесных пар, а также ограничения продольного и поперечного перемещений колесных пар при движении вагонов.

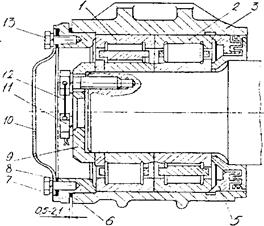

Современная букса с подшипниками качения (рис.1) имеет корпус 3, внутри которого расположены два роликовых подшипника (7 и 2). На торцевую часть шейки оси одевается упорная шайба 9 и торцевое крепление (11 и 12). После сборки свободное пространство буксы примерно на 1/3 заполняется смазкой ЛЗ-ЦНИИ и закрывается крышкой 10. Для предотвращения вытекания смазки из корпуса буксы перед постановкой колец роликовых подшипников, в горячем состоянии на шейку оси до упора в торец предподступичной части надевается лабиринтное кольцо 4и уплотнение 5.

Рис. 1. Букса грузового вагона с двумя цилиндрическими подшипниками качения:

В процессе эксплуатации при выявлении грения букс производится их промежуточная ревизия. Полную ревизию букс проводят при полном освидетельствовании колесных пар, а также при неисправности буксового узла.

Полное освидетельствование колесных пар производится:

— при формировании и ремонте колесных пар со сменой элементов;

— при неясности клейм и знаков последнего полного освидетельствования на торце шейки оси;

— при каждом капитальном ремонте;

— после крушения, аварии или схода с рельсов;

— через одну обточку по предельному прокату или другим неисправностям ободов цельнокатанных колес.

Обыкновенное освидетельствование колесных пар производится при каждой подкатке под вагон, кроме колесных пар, не изъятых из эксплуатации после последнего полного или обыкновенного освидетельствования.

В процессе эксплуатации происходит разрушение роликовых букс, что может привести к крушению поезда. Поэтому машинисты хоппер-дозаторов при осмотре ходовых частей должны уделять особое внимание состоянию роликовых букс. Некоторые их неисправности можно определить по внешним признакам.

Так, при разрушении сепаратора заднего или упорного подшипника наблюдается перемещение буксы вдоль шейки оси колесной пары, слышится резкий стук рычажной передачи, а на дисках колес и на деталях рычажной передачи имеются следы буксовой смазки.

В случае, когда колесная пара идет юзом, а тормозные колодки не прижаты к бандажам колесных пар, это свидетельствует о разрушении подшипника и заклинивании роликов.

При осмотре роликовых букс необходимо контролировать температуру корпуса буксы ощупыванием ее рукой, так как неисправность буксы чаще всего приводит к ее грению. Нормальным считается нагрев, когда температура всех букс вагона одинаковая и не превышает 70°С.

Недостаток смазки или ее избыток также может быть причиной грения букс. Если же на корпусе буксы имеются следы шелушения краски или в зимний период на одной из букс вагона отсутствует иней, снег или лед, необходимо провести осмотр такой буксы с особым вниманием.

При обстукивании крышек букс дребезжащие или двойные удары выявляют ослабление крепления болтов крышки, а также торцевого крепления буксы.

АВТОСЦЕПНЫЕ (УДАРНО-ТЯГОВЫЕ УСТРОЙСТВА)

Автосцепные устройства предназначены для сцепления вагонов и локомотива и удержания их на определенном расстоянии друг от друга, а также для передачи и смягчения действия продольных (растягивающих и сжимающих) усилий, возникающих в поезде при движении.

Автосцепка, установленная на вагоне, автоматически взаимно сцепляется при нажатии или ударе с автосцепкой локомотива или другого вагона и расцепляется вручную при помощи специального рычага.

Механизм автосцепки СА-3 (советская автосцепка, 3-ий вариант) образца 1945 г. (рис.3) состоит из корпуса и механизма сцепления. Деталями механизма сцепления являются замок 1, замкодержатель 4, предохранитель замка 3, подъемник замка 7 и валик подъемника 5. Кроме того, имеется болт с гайкой 6 и две запорные шайбы для закрепления валика подъемника.

|

Уменьшение продольных усилий, передающихся на раму и другие части вагона через автосцепку, обеспечивают поглощающие аппараты. Помимо автосцепки 13 (рис.4) и поглощающего аппарата 5, имеется тяговый хомут 6 с клином 8, поддерживающими болтами и упорной плитой 7. Автосцепное устройство имеет также ударную розетку 9с центрирующей балочкой 12 маятниковыми подвесками 11 и передними упорами, а также задние упоры 1 и поддерживающую планку 4.

|

На четырехосных грузовых вагонах устанавливаются пружинно-фрикционные поглощающие аппараты типа Ш-1-ТМ (шестигранный первый, термообработанный модернизированный).

Для соединения автосцепки с поглощающим аппаратом и передачи ему тяговых усилий служит клин 8, который вставляется в совмещенные отверстия хвостовика автосцепки и тягового хомута.

Процесс сцепления двух автосцепок происходит следующим образом: скошенные поверхности больших зубов направляют малый зуб каждой автосцепки в зев другой.

При этом, вначале замки (см. рис.3) под давлением малых зубьев перемещаются внутрь головной части, а после того, как малые зубья встали на свои места, замки, ничем не удерживаемые, под действием своего веса опускаются в образовавшееся пространство и занимают свое нижнее положение, запирая автосцепку.

Одновременно с этим происходит автоматическое включение предохранителей 3 от саморасцепа. Опустившиеся замки 1 устанавливают концы верхних плеч предохранителей против упоров противовесов замкодержателей 4, чем исключается перемещение замков.

Для расцепления автосцепок приводом расцепного рычага 3 (см. рис.4) поворачивается валик подъемника 5 (см.рис.3) и нажимается нижнее плечо предохранителя, отчего верхнее поднимается выше противовеса замкодержателя 4. Автосцепки разъединяются.

Обо всех случаях обрыва автосцепок, тягового хомута или саморасцепа сообщается в ОАО «РЖД».