Товары нту лукойл что это

Топливная карта

Топливные карты «ЛУКОЙЛ» ‒ это качественный и эффективный инструмент управления, с помощью которого легко контролировать и анализировать расходы, вести точный учет топлива, возмещать НДС и готовить отчетность «в один клик».

Преимущества Топливной карты «ЛУКОЙЛ»:

| Высокая степень защиты карты, безопасность денежных средств |

| Более 4 130 АЗС в РФ и за рубежом |

| Комплексные решения для бизнеса |

| Управление в режиме онлайн |

| Единый счет на все карты |

| Круглосуточная поддержка |

Программа «КЛАССИК»

Программа «Классик» позволяет получать скидки на топливо, в зависимости от объемов выборки. Вы можете выбрать предоплатную или кредитную схему работы. В рамках контракта, вне зависимости от количества карт, используется единый счет. Доступ к Личному кабинету позволяет управлять картами в режиме онлайн, контролировать текущий баланс средств на счете, управлять географией заправок по сумме и видам топлива.

Программа «ЛИКАРД-ТРАНЗИТ»

Программа «ЛИКАРД-Транзит» позволяет воспользоваться всеми преимуществами программы «Классик», а также получить выгодное предложение на дизельное топливо на выделенной сети трассовых АЗС. Участие в программе возможно при наличии у Вашей организации кода ОКВЭД: 49.31, 49.39, 49.4, 53 и/или принадлежности к ассоциациям международных перевозчиков.

Как снизить затраты на топливо

С Т опливными картами «ЛУКОЙЛ» можно сэкономить до 40%:

до 7% на качестве топлива: за счет снижения удельного расхода топлива и увеличения ресурса двигателя;

до 5% на оптимизации маршрутов: удобное расположение сети АЗС «ЛУКОЙЛ» и партнеров позволяет спланировать оптимальный маршрут;

3% на управлении в режиме онлайн: отражение транзакций и баланса по договору в Личном кабинете в режиме реального времени позволяет контролировать расходы и планировать платежи;

2% на информационной безопасности: технологии системы защищают от хищений денежных средств;

1% на информационном сопровождении: благодаря круглосуточной поддержке вы получите ответы на все вопросы в любое удобное для вас время;

20% на возмещении НДС: мы предоставляем полный пакет бухгалтерской отчетности, на основании которой происходит уменьшение налоговых платежей.

Акции для юридических лиц

Скидка 3% для новых корпоративных клиентов «ЛУКОЙЛ»

На все виды топлива «ЛУКОЙЛ» с кидка 3% в первые 3 месяца сотрудничества. Без ограничений по объёму и географии.

Заключите договор на заправку Вашего автопарка бензином или дизельным топливом;

Получите топливные карты;

Пользуйтесь всеми привилегиями, доступными нашим клиентам!

Скидка 3% для клиентов сегментов «Серебро» и «Золото»

Повышенная скидка на все виды топлива для клиентов сегментов «Серебро» и «Золото» на выделенных АЗС категории «Золотые АЗС».

Заправляйте от 6 001,00 до 100 000,99 литров в месяц;

Получайте дополнительную скидку 3% на все виды топлива на «Золотых АЗС» в течение следующего месяца.

Период проведения акции: с 01.08.2021 по 31.12.2021.

Скидка 1% ДЛЯ ПОСТОЯННЫХ КЛИЕНТОВ «ЛУКОЙЛ»

Дополнительная скидка для самых лояльных клиентов!

Пользуйтесь Топливными картами больше 6 месяцев;

Заправляйте от 1 000 до 200 000 литров в месяц;

Получите дополнительную скидку 1% на все виды топлива на АЗС категории А.

Период проведения акции: с 01.05.2021 по 31.12.2022.

СКИДКИ ДО 20% НА ПРОДУКЦИЮ КАФЕ И ТОВАРЫ НА АЗС

В кафе и магазинах на АЗС «ЛУКОЙЛ» Вас ждёт широкий выбор товаров высокого качества.

Мы предлагаем особые условия для наших бизнес-клиентов:

Скидка 20% на продукцию кафе;

Скидка 10% на продукты и товары в магазинах при АЗС;

Скидка 3% на автохимию.

Скидки не зависят от ежемесячного объема потребления нефтепродуктов.

Масла Лукойл! Все за и против! Решать каждому для себя: качество или понты

Уважаемые Коллеги драйвовчане!

Если честно надоело читать посты о выборе масла, о хвастовстве мировыми брендами залитыми в нашу бюджетную Самарку и т.д.

Я неоднократно пытался людей отправить в интернет для поиска информации о маслах, НО видимо лень людям забить в поиск и найти необходимую информацию. Ладно, я постараюсь восполнить пробел)

Так давайте разберемся наконец то, чтобы никто не задавал глупых вопросов)))

Что же такое ЛУКОЙЛ в целом и масла ЛУКОЙЛ в частности?

ООО «ЛЛК-Интернешнл» — лидер российского рынка смазочных материалов. Компания была создана в конце 2005 г. как 100% дочернее предприятие ОАО «ЛУКОЙЛ» на базе Департамента производства и продаж масел.

Учреждение ООО «ЛЛК-Интернешнл» — это завершение структурной реформы ОАО «ЛУКОЙЛ» по созданию единого центра ответственности и концентрации всех ресурсов, обеспечивающего эффективную систему управления и развития бизнеса масел.

Сегодня Компания укрепляет лидерство на рынке смазочных материалов – на российских заводах Группы «ЛУКОЙЛ» производится более 40% от общего объема производства масел по стране.

Производственные активы Общества расположены как в России, так и за рубежом. Ежегодный объем производства масляной продукции составляет 1.3 миллиона тонн, а география поставок продукции Компании, включая базовые масла, охватывает более чем 40 стран мира.

Дилерская сеть Компании включает около 100 дилеров масел «ЛУКОЙЛ», с которыми установлены предельно четкие и прозрачные отношения. Регулярные встречи и дилерские конференции, постоянный обмен информацией с региональными партнерами позволяет Компании эффективно развивать розничные продажи.

Масла «ЛУКОЙЛ» удерживают прочные позиции лидера на российском рынке смазочных материалов – их доля в индустриальном секторе составляет 45%, а в сегменте масел для легкового автотранспорта — более 30%.

Отличительной чертой современного подхода к бизнесу в ООО «ЛЛК-Интернешнл» является внедрение системы управления клиентскими отношениями. Одной из первых в отрасли компания предлагает комплексный сервис в бизнесе масел, обеспечивая полное сопровождение товара, начиная с размещения клиентской заявки на отгрузку товара и заканчивая организацией утилизации отработанных масел. Предоставляя потребителям широкий спектр услуг, сопровождающих поставку масел, ООО «ЛЛК-Интернешнл» отходит от традиционной сбытовой модели и предлагает покупателям более гибкую схему взаимоотношений, выстраиваемую с учетом их пожеланий.

ООО «ЛЛК-Интернешнл» – компания, уделяющая серьезное внимание отраслевой науке и развитию передовых технологий производства масел и присадок. С начала деятельности в «ЛЛК-Интернешнл» создан блок по науке и технологиям, основными функциями которого являются разработка и вывод на рынок новых высококачественных продуктов, востребованных современной техникой, а также новых технологий и рецептур. Эта работа ведется специалистами Компании в тесном сотрудничестве с российскими и зарубежными научными центрами.

Особая гордость Компании – завоевание прочных позиций на мировом рынке судовых масел. Для развития направления судовых масел было создано подразделение «ЛЛК-Марин». Выстроена система оперативного управления, охватывающая важнейшие мировые рынки судовых масел, включая Европу, Америку, Азию и Ближний Восток. Сеть снабжения «ЛЛК-Марин» охватывает более 600 портов в 62 странах мира.

Масла «ЛУКОЙЛ» стали единственным брендом из категории технических жидкостей, вошедшим в ТОП 50 продаваемых брендов по версии журнала «Forbes».

Производственные мощности расположены:

ОАО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» (ННОС);

ООО «ЛУКОЙЛ-ПНОС» (ПНОС);

ООО «ЛУКОЙЛ-Волгограднефтепереработка» (ВНП);

Филиал ООО «ЛЛК-Интернешнл» в г.Тюмени;

СООО «ЛЛК-Нафтан» (Белоруссия);

TOV «LUKOIL LUBRICANTS Ukraine» (Украина);

LUKOIL LUBRICANTS EUROPE O.Y. (Финляндия);

S.C. LUKOIL LUBRICANTS EAST EUROPE S.R.L. (Румыния);

LUKOIL LUBRICANTS MIDDLE EAST MADENI YAG SANAYI VE TICARET LIMITED SIRKETI (Турция)

Одобрения производителей (OEM)

Масла «ЛУКОЙЛ» одобрены ведущими мировыми производителями машин и оборудования:

1. Двухцветная крышка, спаяна из пластика двух цветов. Тем кто хочет подделать такую крышку это вытекает в трудности. Крышка так же имеет стопорное отрывающееся кольцо — которое при откручивании канистры масла Лукойл отрывается.

2. Под крышкой к горловине припаяна алюминиевая мембрана, не приклеена а именно впаяна.

3. Трехслойные стенки канистры, при открытии такой канистры видно что стенка канистры многослойная, каждый слой внешний, средний и внутренний имеет различный цвет. Такую канистру невозможно подделать на обычном оборудовании. Проще подделывать другие популярные масла с простой канистрой, чем преодолевать такие трудности.

4. На канистре масла Лукойл нет бумажных наклеек как у других масел. Этикетки наносятся на канистру и вплавляются в канистру — их не возможно оторвать или переклеить.

5. Лазерная маркировка этикеток. На этикетке задней стороны канистры содержится информация о дате производства и номере партии продукта.

Как видите Лукойл сделал все что бы исключить подделки своей продукции. Такого серьезного подхода вы не найдете пожалуй ни у одного производителя моторных масел.

Информация взята с сайта www.oil-club.ru

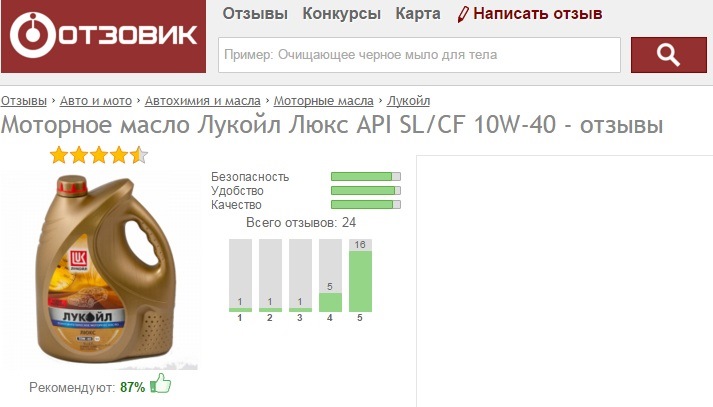

А вот рекомендации с сайта ОТЗОВИК:

А теперь перейдем к самому интересному: импортные масла чаще подделывают.

Смотрим) тут

Нефтепереработка

В ЛУКОЙЛ входят четыре НПЗ в России (в Перми, Волгограде, Нижнем Новгороде и Ухте), три НПЗ в Европе (Италия, Румыния, Болгария), также ЛУКОЙЛу принадлежит 45%-я доля в НПЗ в Нидерландах. Суммарная мощность НПЗ составляет 80,4 млн т.

Заводы Компании располагают современными конверсионными и облагораживающими мощностями и выпускают широкий спектр качественных нефтепродуктов. Российские заводы по технологическому уровню мощностей и показателям эффективности превосходят среднероссийский уровень, а европейские заводы Компании не уступают конкурентам и расположены вблизи ключевых рынков сбыта.

Переработка нефти на собственных НПЗ в 2020 году

Модернизация

В 2016 году была завершена масштабная программа модернизации с суммарными инвестициями около 12 млрд долл., в результате которой построено 12 современных установок по вторичной переработке и облагораживанию сырья (11 в России и одна в Болгарии). Реализация программы позволила ЛУКОЙЛу стать первой компанией в России, повысившей экологический класс производимых моторных топлив до Евро-5. Также была повышена эффективность производства и существенно увеличена доля нефтепродуктов с высокой добавленной стоимостью в производимой корзине.

С 2017 года Компания реализует точечные проекты модернизации на российских заводах, крупнейшим из которых является комплекс замедленного коксования на Нижегородском НПЗ.

| 2016 | 2017 | 2018 | 2019 | 2020 | |

|---|---|---|---|---|---|

| Переработка нефтеного сырья, млн т | 66,061 | 67,240 | 67,316 | 68,746 | 58,608 |

| Выпуск нефтепродуктов, млн т | 62,343 | 63,491 | 63,774 | 65,081 | 54,964 |

| Бензины (прямогонный и автомобильный), млн т | 16,494 | 17,372 | 16,783 | 17,869 | 14,928 |

| Дизельное топливо, млн т | 22,668 | 25,628 | 25,834 | 27,102 | 24,418 |

| Авиакеросин, млн т | 3,110 | 3,793 | 3,951 | 3,992 | 2,721 |

| Мазут и вакуумный газойль, млн т | 12,511 | 9,098 | 9,399 | 7,718 | 4,998 |

| Масла и компоненты, млн т | 1,015 | 1,163 | 0,961 | 0,963 | 0,923 |

| Прочие, млн т | 6,545 | 6,437 | 6,846 | 7,437 | 6,976 |

| Выход светлых, % | 66,5 | 71,3 | 70,5 | 72,6 | 72,4 |

| Глубина переработки, % | 85,2 | 86,8 | 88,0 | 89,4 | 92,6 |

| Индекс Нельсона | 8,8 | 8,8 | 8,8 | 9,1 | 9,1 |

Российские НПЗ

ПЕРЕРАБОТКА НЕФТИ НА НПЗ В РОССИИ В 2020 году

Волгоградский НПЗ

Нефтеперерабатывающий завод топливно-масляного профиля

Расположен в южном регионе России

Перерабатывает смесь легких западно-сибирских и нижневолжских нефтей

Нефть на завод поступает по нефтепроводу Самара-Тихорецк

Готовая продукция отгружается железнодорожным, речным и автомобильным транспортом

Основные конверсионные процессы — установки коксования (2 шт. мощностью 24,0 тыс. барр./сут), гидрокрекинга (мощностью 67,0 тыс. барр./сут)

| 2016 | 2017 | 2018 | 2019 | 2020 | |

|---|---|---|---|---|---|

| Мощность*, млн т/год | 14,5 | 14,5 | 14,5 | 14,8 | 14,8 |

| Индекс Нельсона | 6,9 | 6,9 | 6,9 | 6,9 | 6,9 |

| Переработка сырья, млн т | 12,895 | 14,388 | 14,775 | 14,613 | 14,362 |

| Выпуск нефтепродуктов, млн т | 12,413 | 13,825 | 14,263 | 14,137 | 13,919 |

* Без учета не использующихся мощностей (1,2 млн т с 2015 года).

Завод введен в эксплуатацию в 1957 году, в состав ЛУКОЙЛа вошел в 1991 году. В начале 2000-х гг. введены в эксплуатацию станция смешения бензинов и эстакада слива нефти, установки гидроочистки дизельного топлива, стабилизации прямогонных бензинов и газофракционирования предельных углеводородных газов.

В 2004—2010 гг. введена первая очередь установки прокалки кокса, установка изомеризации, построена установка каталитического риформинга. Реконструирован и введен в эксплуатацию вакуумный блок установки АВТ-6. Начато производство дизельного топлива под маркой «ЭКТО».

В 2010—2014 гг. выполнена модернизация гидроочистки дизельного топлива, введены в эксплуатацию блок концентрирования водорода, установка замедленного коксования, установка гидроочистки дизельного топлива, вторая нитка установки прокаливания кокса.

В 2015 году введена в эксплуатацию установка первичной переработки нефти ЭЛОУ-АВТ-1, позволяющая повысить эффективность переработки и увеличить мощность по переработке нефти до 15,7 млн т/год.

В 2016 году состоялся ввод в эксплуатацию комплекса глубокой переработки вакуумного газойля. Мощность крупнейшего в России Комплекса глубокой переработки вакуумного газойля составляет 3,5 млн т/год. Он был построен в рекордно короткие сроки — за 3 года. В состав комплекса также вошли установки по производству водорода и серы, объекты заводского хозяйства.

В 2017 году успешно выведена на проектный режим установка гидрокрекинга, построенная в 2016 году. Это позволило существенно улучшить корзину нефтепродуктов завода за счет замещения вакуумного газойля продукцией с высокой добавленной стоимостью, в первую очередь дизельным топливом класса Евро-5.

В 2019 году на Волгоградском НПЗ начался выпуск низкосернистого судового топлива (мазута), соответствующего правилам международной конвенции МАРПОЛ.

В 2020 году завершилось строительство установок деасфальтизации и фракционирования остатка гидрокрекинга. Объекты вошли в состав комплекса производства высокоиндексных масел.

Пермский НПЗ

Нефтеперерабатывающий завод топливно-масляно нефтехимического профиля

Расположен в 9 км от г. Пермь

Перерабатывает смесь нефтей с месторождений севера Пермской области и Западной Сибири

Нефть на завод поступает по нефтепроводам Сургут-Полоцк и Холмогоры-Клин

Готовая продукция отгружается железнодорожным, автомобильным и речным транспортом, а также по нефтепродуктопроводу Пермь-Андреевка-Уфа

Основные конверсионные процессы — установки гидрокрекинга T-Star (65,2 тыс. барр./сут), каталитического крекинга (9,3 тыс. барр./сут), коксования (56,0 тыс. барр./сут)

| 2016 | 2017 | 2018 | 2019 | 2020 | |

|---|---|---|---|---|---|

| Мощность, млн т/год | 13,1 | 13,1 | 13,1 | 13,1 | 13,1 |

| Индекс Нельсона | 9,4 | 9,4 | 9,4 | 9,4 | 9,4 |

| Переработка сырья, млн т | 11,898 | 12,452 | 12,966 | 12,700 | 12,921 |

| Выпуск нефтепродуктов, млн т | 11,008 | 11,543 | 12,042 | 11,779 | 12,044 |

История завода

Завод введен в эксплуатацию в 1958 году, и в 1991 году вошел в состав ЛУКОЙЛа. В 1990-х гг. на заводе реализована программа реконструкции коксовой установки, построена установка вакуумной дистилляции мазута, создано производство масел, введена в строй установка по утилизации сероводорода и производству серной кислоты.

В 2000-х гг. введены комплекс глубокой переработки нефти, установка изомеризации, проведены реконструкция установок АВТ и модернизация атмосферного блока установки АВТ-4. В 2008 году мощность НПЗ была увеличена до 12,6 млн т/год.

В 2011—2014 гг. увеличена до 1 млн т/год мощность установки замедленного коксования, модернизирована установка гидроочистки дизельного топлива, завершено техническое перевооружение вакуумного блока установки АВТ-4.

В 2015 году введен в эксплуатацию Комплекс переработки нефтяных остатков, что позволило перейти на безмазутную схему и увеличить выход светлых нефтепродуктов, завершено также строительство энергоблока установленной мощностью 200 МВт. В 2016 году завершена реконструкция Блока гидродеароматизации дизельного топлива установки гидрокрекинга.

В 2017 году введена в эксплуатацию эстакада слива мазута мощностью до 1 млн т в год. Эстакада увеличила межзаводскую интеграцию и позволила обеспечить комплекс переработки нефтяных остатков и установку производства битума Пермского НПЗ тяжелым нефтяным сырьем с Нижегородского НПЗ.

2018 году на Пермском НПЗ введена в эксплуатацию инфраструктура для приема мазута, что позволило увеличить загрузку установок замедленного коксования и повысить межзаводскую оптимизацию внутри Группы.

Нижегородский НПЗ

Нефтеперерабатывающий завод топливно-масляного профиля

Расположен в г. Кстово Нижегородской области

Перерабатывает смесь нефтей из Западной Сибири и Татарстана

Нефть на завод поступает по нефтепроводам Альметьевск-Нижний Новгород и Сургут-Полоцк

Готовая продукция отгружается железнодорожным, автомобильным и речным транспортом, а также по трубопроводу

Основные конверсионные процессы — установка каталитического крекинга (80,0 тыс. барр./сут), установка висбрекинга (42,2 тыс. барр./сут)

| 2016 | 2017 | 2018 | 2019 | 2020 | |

|---|---|---|---|---|---|

| Мощность, млн т/год | 17,0 | 17,0 | 17,0 | 17,0 | 17,0 |

| Индекс Нельсона | 7,3 | 7,3 | 7,3 | 7,3 | 7,3 |

| Переработка сырья, млн т | 15,423 | 15,484 | 14,989 | 15,996 | 12,030 |

| Выпуск нефтепродуктов, млн т | 14,826 | 14,727 | 14,296 | 15,199 | 11,416 |

История завода

Завод введен в эксплуатацию в 1958 году, в состав ЛУКОЙЛа вошел в 2001 году.

В 2000-х гг. реконструированы установки АВТ-5 и гидроочистки масел. Введены в эксплуатацию установка каталитического риформинга, установка изомеризации бензинов, модернизирован атмосферный блок АВТ-6. Реконструирована установка гидроочистки, что позволило начать выпуск дизельного топлива по стандарту Евро-5. В 2008 году введена установка висбрекинга гудрона мощностью 2,4 млн т/год, что способствовало увеличению выпуска вакуумного газойля и снижения выпуска топочного мазута. В 2010 году введен в эксплуатацию комплекс каталитического крекинга вакуумного газойля, благодаря этому увеличено производство высокооктановых бензинов и дизельного топлива. Проведена реконструкция установки гидроочистки дизельного топлива.

В 2011—2014 гг. введена в эксплуатацию установка фтористоводородного алкилирования, завершена реконструкция АВТ-5. В 2015 году введены в эксплуатацию Комплекс каталитического крекинга 2 и Вакуумный блок ВТ-2. В 2016 году была расширена сырьевая корзина.

В 2017 году начато производство бензина премиум-класса ЭКТО 100 с улучшенными эксплуатационными свойствами. Также принято окончательное инвестиционное решение о строительстве комплекса замедленного коксования мощностью 2,1 млн т в год по сырью. Сырьем для комплекса станут тяжелые остатки нефтепереработки, а основными видами продукции – дизельное топливо, прямогонный бензин и газовые фракции, а также темные нефтепродукты – вакуумный газойль и кокс. Строительство комплекса и связанные с ним оптимизационные мероприятия позволят увеличить выход светлых нефтепродуктов на Нижегородском НПЗ более чем на 10%. Увеличение мощности вторичной переработки наряду с оптимизацией загрузки завода позволит значительно сократить выпуск мазута.

В 2018 году начато строительство комплекса замедленного коксования и установки изомеризации.

В 2021 году введена в эксплуатацию установка изомеризации ПЕНЕКС, предназначенная для переработки лёгкой бензиновой фракции в высокооктановый компонент товарного бензина по технологии низкотемпературной изомеризации. Расчётная мощность комплекса по сырью – 800 тыс. т в год.