Топливо низкозастывающее что это такое

Топливо низкозастывающее что это такое

В ближайшей и среднесрочной перспективах важнейшей технологической задачей в области улучшения свойств дизельных топлив (ДТ) является кардинальное снижение содержания в них серы и полициклических ароматических углеводородов.

С учетом особых условий использования моторных топлив в северных регионах России задача производства низкозастывающих ДТ, удовлетворяющих современным и перспективным экологическим и эксплуатационным требованиям, особенно актуальна.

Основные направления улучшения характеристик ДТ представлены на рисунке.

В данной статье рассмотрены проблемы производства ДТ для холодного и арктического климата в Российской Федерации и представлены методы их решения. Наиболее эффективным, на наш взгляд, способом улучшения низкотемпературных характеристик дизельных фракций с целью получения на их основе низкозастывающих сортов ДТ является использование деструктивных методов гидрогенизационного облагораживания [1].

Процесс деструктивной гидроочистки позволяет вовлекать в переработку утяжеленные средние дистилляты с температурой конца кипения до 415°С. При этом наряду с реакциями гидроочистки интенсивно протекают реакции деструкции «хвостовых» фракций ДТ, выкипающих при температуре более 350 °С, в результате чего происходит существенное облегчение фракционного состава дистиллята с получением низкозастывающего малосернистого компонента ДТ.

Другим эффективным методом улучшения характеристик ДТ является процесс каталитической гидродепарафинизации, в результате которого низ котемпературные характеристики дизельных фракций улучшаются вследствие селективного превращения нормальных и слаборазветвленных парафиновых углеводородов в присутствии металлцеолитных катализаторов. Этот процесс приобрел в последнее время высокую актуальность в производстве высококачественных ДТ и улучшении экономических показателей переработки нефти В процессе каталитической гидропарафинизации получаются топлива с высоким цетановым числом, что обусловлено образованием парафиновых соединений за счет раскрытия кольца и отделения парафиновых боковых цепей от более крупных ароматических и сернистых компонентов. Эксплуатационные свойства ДТ поддерживаются введением присадок, таких как цетаноповышающие, противоизносные, депрессорно-диспергирующие [2].

Борьба за снижение выбросов сернистых газов автотранспортом привела к появлению на рынке глубоко гидроочищенных малосернистых ДТ. Однако на практике оказалось, что их применение быстро выводит из строя топливную аппаратуру автотранспорта, так как в результате гидроочистки с уменьшением массового содержания серы ниже 0,1 % резко ухудшаются смазывающие свойства топлива, обусловленные имеющимися в нем естественными гетероатомными органическими соединениями. Выходом из сложившейся ситуации является использование смазывающих (противоизносных) присадок, образующих пленку на трущихся поверхностях за счет веществ, содержащих активные полярные группы и достаточно длинный углеводородный радикал или низкомолекулярные полимеры особого строения. Цетаноповышающие присадки необходимы для корректировки цетанового числа до нормируемого значения.

Еще одним важным, особенно для России, классом присадок являются депрессорноиспергирующие присадки. Депрессорная составляющая присадки предназначена для улучшения низкотемпературных свойств ДТ, а диспергирующая – способствует сохранению его седиментационной устойчивости за счет разрушения пакетов н-парафинов, образующихся при кристаллизации последних из ДТ.

При выборе методов и необходимых мероприятий по улучшению характеристик ДТ следует учитывать, что каждый нефтеперерабатывающий завод (НПЗ) обладает собственным набором нефтяного сырья, что обусловливает различие применяемых технологий. Любой шаг в этом направлении связан с дополнительными капитальными вложениями и эксплуатационными затратами. Во многих случаях лишь сочетание разных вариантов позволяет эффективно решить поставленную задачу.

Технология производства низкозастывающих дизельных топлив

В настоящее время в ОАО «АНПЗ ВНК» для производства ДТ, отвечающих современным экологическим и эксплуатационным требованиям, в том числе по низкотемпературным свойствам, внедрена одноступенчатая двухстадийная схема гидродепарафинизации и гидроочистки дизельных дистиллятов нефти западносибирских месторождений [3] в рамках программы модернизации производства, направленной на обеспечение выпуска ДТ летних и зимних марок, соответствующих требованиям стандарта «Евро-4».

В качестве каталитической системы на установке гидроочистки ДТ (секция 300/1, входящая в комбинированную установку по переработке нефти ЛК-6Ус) используется пакет катализаторов селективного гидрокрекинга с катализатором гидрообессеривания. Производство ДТ на предприятии осуществляется компаундированием базовых компонентов с пакетом противоизносных и цетаноповышающих присадок.

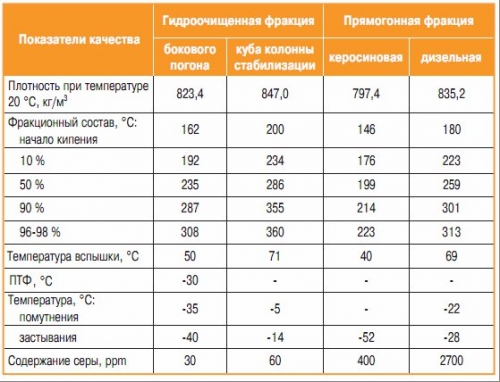

Наиболее востребованными компонентами для получения товарных ДТ являются гидроочищенные дизельные фракции бокового погона и куба колонны стабилизации, характеризующиеся содержанием серы соответственно 30 и 50 ppm, (см. таблицу).

Тем не менее, для обеспечения полномасштабного выпуска ДТ обязательно вовлечение в производство дизельной и керосиновой прямогонных фракций, содержащих значительное количество серы (см. таблицу). Критическими параметрами при этом также является соблюдение нормируемых ПТФ, температуры вспышки. Указанную проблему можно решить с применением депрессорно-диспергирующих присадок. С использованием методов моделирования и лабораторных исследований в ОАО «АНПЗ ВНК» подобрана оптимальная компонентная база для производства ДТ «Евро» класса 2 по ГОСТ Р 523682005, обеспечивающая серийное производство данного вида топлива с нормируемыми показателями. Гидроочищенная фракция куба колонны стабилизации становится основным компонентом топлив. За счет того, что доля этой фракции куба в общем объеме исходных компонентов составляет 59 %, обеспечивается существенный прирост выпуска товарного ДТ.

Лабораторные испытания показали, что базовое топливо, при производстве которого планируется использование депрессорно-диспергирующих присадок, практически по всем показателем удовлетворяет требованиям ГОСТ Р 52368-2005. Отклонение по смазывающей способности устраняется добавлением противоизносной присадки.

Таким образом, результаты исследований показали удовлетворительную сочетаемость цетаноповышающих, противоизносных и депрессорно-диспергирующих присадок.

Проведенная технико-экономическая оценка производства экологически чистых низкозастывающих марок ДТ, соответствующих требованиям современных спецификаций ГОСТ Р 52368-2005, на основе разработанного состава компаундирования с использованием наиболее эффективного пакета присадок показала высокую эффективность данного проекта для ОАО «АНПЗ ВНК».

— исключает рециркуляцию избыточной гидроочищенной фракции куба колонны стабилизации, что позволяет снизить энергозатраты;

— сокращает в 3-5 раз (или позволяет исключить) количество применяемой в настоящее время цетаноповышающей присадки;

— улучшает смазывающую способность базового топлива и, как следствие, снижает расход противоизносной присадки;

— повышает седиментационную устойчивость топлива при длительном хранении.

Н.О. Писаренко, И.В. Павлов, О.А. Дружинин, к.х.н.,

С.В. Хандархаев, В.П. Твердохлебов, д.х.н., Ф.А. Бурюкин, к.х.н.

C текущей ситуацией и прогнозом развития российского рынка дизельных топлив можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков « Рынок дизельных топлив в России ».

Источник: Научно-технический вестник ОАО «НК Роснефть»

Способ получения низкозастывающего дизельного топлива

Владельцы патента RU 2527564:

Изобретение относится к нефтеперерабатывающей промышленности, а именно к способу получения низкозастывающего дизельного топлива для наземного транспорта, эксплуатируемого в условиях холодного и арктического климата.

Недостатком способа является невозможность вовлечения в сырье дистиллатов вторичного происхождения.

Наиболее близким к заявляемому является способ получения низкозастывающего малосернистого топлива путем гидрогенизационной переработки утяжеленной газойлевой фракции прямой перегонки нефти.

Процесс гидродепарафинизации проводят при температуре 372-374°C, процесс гидроочистки при температуре 370-380°C.

При этом получают дизельные дистиллаты с содержанием серы менее 0,035% масс. При повышении температуры процесса до 380°C и выше содержание серы понижается до 0,005-0,007% масс. При смешении легкой дизельной фракции и тяжелой дизельной фракции в различных соотношениях достигается получение низкозастывающего дизельного топлива различных классов.

Недостаткам способа является невозможность вовлечения в состав сырья фракций вторичных процессов, что значительно сужает сырьевую базу для получения низкозастывающего дизельного топлива.

Задачей предлагаемого изобретения является разработка способа получения низкозастывающего дизельного топлива, позволяющего расширить сырьевые ресурсы за счет вовлечения в состав сырья широкой бензиновой фракции замедленного коксования.

Причем, легкая дизельная фракция, выкипает внутри интервала температур 150-320°C, а тяжелая дизельная фракция, выкипает внутри интервала температур 200-365°C, их смешивают в соотношении от 3:97% до 30:70% масс. соответственно.

Предлагаемое техническое решение подтверждено следующими примерами.

Предлагаемый способ получения дизельного топлива осуществляют в одном гидрогенизационном блоке, состоящем из двух реакторов высокого давления.

Смесь газойля прямой перегонки и широкой бензиновой фракции замедленного коксования в соотношении 95:5% масс. подают в реакционную зону.

Широкая бензиновая фракция замедленного коксования характеризуется температурой выкипания внутри интервала 50-250°C, содержанием серы 1,2% масс. и йодным числом 20 г иода на 100 г продукта.

Указанное дизельное топливо соответствует дизельному топливу Евро для холодного и арктического климата, класса 0, 1, 2 (согласно ГОСТ Р 52368-2005). В отдельных случаях допускается добавление керосиновой фракции.

Предлагаемый способ получения дизельного топлива осуществляют в одном гидрогенизационном блоке, состоящем из двух реакторов высокого давления.

Смесь газойля прямой перегонки и широкой бензиновой фракции замедленного коксования в соотношении 80:20% масс. подают в реакционную зону.

Широкая бензиновая фракция замедленного коксования характеризуется температурой выкипания внутри интервала 50-260°C, содержанием серы 1,3% масс. и йодным числом 18 г иода на 100 г продукта.

Указанное дизельное топливо соответствует дизельному топливу Евро для холодного и арктического климата, класса 3 (согласно ГОСТ Р 52368-2005). В отдельных случаях допускается добавление керосиновой фракции.

Предлагаемый способ получения дизельного топлива осуществляют в одном гидрогенизационном блоке, состоящем из двух реакторов высокого давления.

Смесь газойля прямой перегонки и широкой бензиновой фракции замедленного коксования в соотношении 70:30% масс. подают в реакционную зону.

Широкая бензиновая фракция замедленного коксования характеризуется температурой выкипания внутри интервала 50-240°C, содержанием серы 1,0% масс. и йодным числом 25 г иода на 100 г продукта.

В качестве катализатора гидроочистки и дополнительной гидроочистки используют алюмо-никель-молибденовый катализатор, в качестве катализатора гидродепарафинизации- молибден-цеолитный катализатор.

Указанное дизельное топливо соответствует дизельному топливу Евро для холодного и арктического климата, класса 4 (согласно ГОСТ Р 52368-2005). В отдельных случаях допускается добавление керосиновой фракции.

Таким образом, предлагаемый способ позволяет расширить сырьевые ресурсы производства дефицитного низкозастывающего дизельного топлива за счет счет вовлечения в состав сырья широкой бензиновой фракции замедленного коксования.

Для дальнейшего расширения ресурсов низкозастывающего дизельного топлива в его состав вводят в отдельных случаях прямогонные фракции (керосиновые и/или облегченные дизельные), что способствует улучшению смазывающих свойств получаемого дизельного топлива. Завершающей стадией производства является введение в топливо присадок: цетано-повышающей, противоизносной и депрессорно-диспергирующей.

2. Способ по п.1 отличающийся тем, что легкую дизельную фракцию, выкипающую внутри интервала температур 150-320°C, смешивают с тяжелой дизельной фракцией, выкипающей внутри интервала температур 200-365°C, в соотношении от 3:97% до 30:70% масс. соответственно.

Какие аналоги дизельного топлива существуют?

Дизельное топливо – это продукт, получаемый при перегонке нефти и выделение определенных углеродных фракций. С момента изобретения двигателя, с 19 века и по сей день оно является один из самых востребованных продуктов нефтепереработки. Дизельное топливо, обладая рядом существенных преимуществ, занимает лидирующее место среди иных видов горючего. Но несмотря на все плюсы, последнее время из-за высокой стоимости дизельного топлива, многие организации стараются заменять на его аналогами, существенно дешевле процессы производства.

Интересно. Аналогами дизельного топлива являются сходные по цетановому числу продукты перегонки нефти или же соединения, полученные при смешении разных фракций или вторичной переработке тяжёлых нефтепродуктов, например, мазута.

Солярка

Строго говоря, соляровое масло является не отдельным продуктом, а одной из фракций нефти и входит в состав дизельного топлива. Cолярка ощутимо дешевле, но заливать её в современные, неприспособленные для этого вида топлива двигатели – нельзя, так как имеются существенные различия по техническим характеристикам.

Интересно. Температура вспышки солярки почти в полтора раза ниже, чем у дизельного топлива – всего +40-45С. А вязкость – в два раза выше – до 9 мм кв./с.

Минус:

Главным минусом солярного масла являются именно иные технические характеристики, сокращающие срок жизни некоторых дизельных двигателей.

Зимой солярка замерзает быстрее дизельного топлива. К тому же прогреть двигатель на холостом ходу не получится — теплоемкость солярки достаточно низкая и эффект будет практически нулевым.

Дизельное топливо, изготовленное согласно техническим условиям (ТУ)

Существенным плюсом этого топлива является его цена и схожесть основных технических критериев. По сути оно представляет собой дизельное топливо, в которое для снижения розничной стоимости добавлены различные добавки, такие как дешевые фракции и химические присадки.

Плюс:

Минус:

Главный минус – качество топлива при разбавлении оказывается на совести производителя. А это однозначно сказывается на сроках жизни двигателя.

Судовое маловязкое топливо

Судовое маловязкое топливо

Получают не только при перегонке нефти и выделении определенных её фракций, но и при переработке уже использованного мазута. Используется в основном для средне- и высокооборотистых типах двигателей. Отличается повышенным процентным содержанием серы.

СМТ не слишком подходит для легковых автомобилей – в низкооборотистых типах двигателей этот вид топлива не будет полностью смешиваться с кислородом, что приведет к его более быстрому сгоранию и неполной эффективности.

Минус:

Но главный недостаток – значительно увеличенное предельно допустимое количество серы, что приводит к выраженному снижению смазывающей способности топлива и требует применения дополнительных присадок. В отличие от дизельного топлива, изготовленного согласно ТУ, химический состав СМТ строго регламентирован.

Интересно. Так как себестоимость СМТ ниже, чем у дизельного топлива, изготовленного по ТУ, некоторые недобросовестные производители выдают одно горючее за другое.

Печное дизельное топливо

Слева обычный бензин, справа печное дизельное топливо

Бюджетный продукт нефтеперегона, который получается при элементарной обработке сырья.

Различают два вида — темное и светлое ПДТ, отличающиеся по уровню очистки конечного продукта. Кроме того, ПДТ разделят по уровню содержания серы — малосерное и сернистое горючее.

Плюс:

Этот вид горючего в среднем на 30% дешевле дизельного топлива и идеально подходит для отопления жилых помещений.

Минус:

Причин, почему не стоит заливать ПДТ вместо дизельного топлива сразу несколько. В среднем содержание серы в печном топливе в сотни раз больше, что сказывается на сцеплении. К тому же надо учитывать зольность, которая будет негативно сказаться на работе и сроке жизни двигателя.

Интересно. В ПДТ допускается добавление органических и минеральных добавок, также влияющих на конечные характеристики топлива.

Дистилляты (бензиновые фракции)

Дистилляты (бензиновые фракции)

Это легкие фракции, оставшиеся после дистилляции, переработки нефти. Как и многие аналоги дизельного топлива, они характеризуются низкой вязкостью.

Плюс:

Существенным их плюсом является малое содержание соединений серы, что делает этот вид горючего очень экологичным. Кроме того низкая вязкость не позволяет бензиновым фракциям застывать при низкой температуре. Также их часто используют в качестве сырья.

Биодизель

Биодизель в колбах

Сложное моторное топливо, получаемое благодаря реакции переэтерификации из триглицеридов и представляет собой смесь моноалкильных эфиров жирных кислот. По сути – биодизель представляет собой альтернативный и полностью экологичный вид топлива. Он производится из полностью биологического сырья, а значит может использовать отходы любого сельского хозяйства. Вместе с этим снижая потребность человека в нефти.

Плюс:

Биодизель полностью биоразлагаемый, а значит в случае аварии с разливом топлива последствия будут менее катастрофичны, чем в случае с нефтью или дизелем. Также биодизель увеличивает срок жизни двигателя, являясь смазкой для деталей, а так же растворителем для загрязнений.

Минус:

Биодизель не полностью безопасен для окружающей среды – вместо привычного углекислого газа и соединений серы, при сгорании биодизеля в воздух попадают оксиды азота, влияющих на озоновый слой. Но над этой проблемой сейчас активно работают учёные, подбирая подходящие фильтры для нейтрализации этого эффекта.

Кроме этого цена на биодизель значительно выше, ценника на обычное дизельное топливо.

Разница между тяжелыми и легкими дистиллятами нефти

Тяжелые и легкие фракции перегонки нефти — это многокомпонентная непрерывная смесь гетероатомных соединений и углеводородов. Другое название — дистилляты. Они образуются при разделении нефти на компоненты с менее сложным составом. Данный процесс называют фракционированием — он позволяет получить сырье для производства широкого спектра других нефтепродуктов.

Что такое дистиллят нефти

Дистилляты нефти представляют собой результат многостадийного разделения на фракции, которые имеют разные интервалы выкипания. Разделение может происходить простым и более старым способом — методом дистилляции, или с помощью более современной технологии — ректификации.

Любой дистиллят перегонки нефти не является товарным продуктом. Для поставки потребителю фракции подвергают дальнейшей переработке, например, очистке. Все дистилляты делятся на 3 группы:

Состав фракций определяется месторождения, на котором добывалось сырье. В нефти могут присутствовать алифатические, ароматические, ациклические углеводороды. В большинстве случаев в составе наблюдаются их комбинации. В зависимости от сырья могут получаться ароматические, ациклические или алифатические дистилляты нефти.

Процесс разделения нефти на фракции

Сам процесс перегонки происходит в ректификационных колоннах. Сырье, подлежащее дистилляции, нагревается до определенной температуры. В результате начинается испарение, а образовавшийся газ поступает в трубопровод, где охлаждается и конденсируется на стенках. Капли собираются и образуют дистиллят.

Как происходит перегонка нефти

На каждой стадии процесса разделения нефти на фракции получаются 2 продукта:

Типы дистиллятов прямой перегонки нефти зависят от того, каким способом происходит переработка сырья. Наиболее распространены топливный и топливно-масляный варианты. В первом случае выделяются следующие фракции с определенной температурой выкипания:

При топливно-масляном варианте перегонки получают топливные дистилляты и мазут. Последний отправляют на вакуумную перегонку, которая дает масляный дистиллят и тяжелый остаток гудрон. Чтобы увеличить выход масляного дистиллята, гудрон дополнительно смешивают с мазутом и тоже подвергают вакуумной перегонке.

Масляную фракцию очищают и используют для производства смазок и товарных масел. Остаточным продуктом при вакуумной перегонке выступает сырье для производства битума, который активно применяется в строительной сфере.

Тяжелые дистилляты

Тяжелые фракции нефти еще называются темными нефтепродуктами. В их составе содержится много механических примесей, смол, аморфных и окрашивающих компонентов, чем обусловлен темный, часто почти черный цвет.

Какие фракции нефти относятся к тяжелым:

Мазут получают путем выделения из нефти газойлевых, керосиновых и бензиновых фракций. Нефтепродукт выступает остатком после их выкипания, образуется при температуре 350-360 °C.

Как выглядит мазут

В составе мазута содержится много примесей: смол, органических соединений с микроэлементами, включая металл и неметаллы (V, Ni, Fe, Mg, Na, Ca, Ti, Hg, Zn и др.). Из углеводородов преобладают асфальтены, карбены и карбоиды. Ввиду высокой вязкости мазут применяется как жидкое топливо. В соответствии с ГОСТом нефтепродукт делится на флотский и топочный. Первый является неотъемлемой частью работы судоходного транспорта. Топочный широко применяется на ТЭЦ.

Мазут служит сырьем для выделения масляных фракций. Для этого нефтепродукт подвергают вакуумной перегонке, поскольку тяжелые фракции невозможно перегнать при атмосферном давлении. В результате получают не только технические масла, но и парафины, церезины и тяжелый остаток – гудрон.

Самой тяжелой фракцией нефти является гурон. Он получается после завершения процесса перегонки и выделения всех фракций. Температура выкипания достигает 500 °C (в зависимости от природы нефти могут быть значения от 450 до 600 °C). Около 95% гудрона составляют парафин и нафтен, 3% — асфальтен, 2% — смолы. Также в составе содержатся почти все присутствующие в нефти металлы. Этим объясняются очень вязкая консистенция и черный цвет. Плотность нефтепродукта достигает 950-1030 кг/м3.

Гудрон имеет блескую поверхность

Основная сфера применения гудрона — дорожное строительство. Нефтепродукт служит сырьем для производства битума, из которого изготавливают кровельные материалы, включая мягкую черепицу, рубероид, линокром и пр. Кроме кровельных, выпускаются строительный и дорожный битумы. Не меньшее распространение гудрон получил в производстве кокса.

Легкие дистилляты

Легкие дистилляты нефти — это фракции, которые обладают высокой степенью очистки, что обеспечивает им повышенное качество. Иначе еще называются светлыми нефтепродуктами. Все потому, что ввиду высокого качества очистки имеют оптические свойства, близкие к прозрачным.

Легкие фракции нефти в сравнении с тяжелыми:

К легким фракциям перегонки нефти относятся:

Средние дистилляты нефти:

Самая легкая фракция нефти — это петролейный эфир, получаемый из попутных нефтяных газов и газоконденсата. Именно он выделяется одним из первых. Продукт представляет собой бесцветную жидкость, состоящую преимущественно из n-пентана и n-гексана, без бензола и других истинных эфиров в составе.

Фракция выкипает при температуре до 100 °C: легкая — при 40-70 °C, тяжелая — при 70-100 °C. плотность достигает 650-695 кг/м3. Особенность петролейного эфира заключается в том, что он сразу испаряется при невысокой температуре. Нефтепродукт используют как растворитель при экстракции углеводородов, нефти, битумиоидов из горных пород, а также как топливо для каталитических горелок и зажигалок. Эфир помогает растворять жиры, масла, смолы и другие углеводородные соединения.

Петролейный эфир имеет очень светлый оттенок

Фракция бензина выкипает при температуре от 40 до 225 °C. В составе преобладают алифатические углеводороды C5–C12, в том числе разветвленные и неразветвленные алканы. Для фракции характерно высокое содержание ароматических углеводородов — толуола и метаксилола.

Основное назначение бензиновой фракции — производство топлива для двигателей внутреннего сгорания. Дополнительно фракция используется в качестве сырья в нефтехимической промышленности.

Свойства получаемого топлива определяются особенностями нефти, из которой был извлечен дистиллят. Причем далеко не все нефти подходят для изготовления бензина высокого качества. К примеру, в бензиновых фракциях нефтей Ставропольского края слишком много парафиновых углеводородов. Из-за этого изготавливаемый бензин имеет невысокие октановые числа.

При температуре 120-240 °C выкипает лигроиновая фракция, содержащая смеси алифатических углеводородов C8–C14, т. е. более тяжелых, чем в петролейной и бензиновой. Другие названия: нафта, тяжелый бензин, бензинлигроиновая фракция, дистиллят газового конденсата, дизельное топливо ДГК.

В лигроиновой фракции гораздо больше ароматических углеводородов, чем в бензиновой. Их количество достигает 8%. Другая особенность — повышенное содержание нафтенов, которых в 3 раза больше, чем парафинов. Средняя плотность фракции достигает 780-790 кг/м3.

Лигроин получают из стабильного газового конденсата, или так называемой «белой нефти». Нефтепродукт позиционируется как аналог дизеля, широко используется в качестве моторного топлива. Как горючее лигроин обладает высоким тепловыделением при воспламенении. Как высокооктановый нефтепродукт лигроиновая фракция применяется для производства товарных бензинов.

Сферы применения лигроиновой фракции:

Пределы выкипания керосиновой фракции — от 120 до 315 °C. Она делится на легкую (до 200 °C) и тяжелую (боле 300 °C). Основу составляют углеводороды от C9 до C16: наряду с парафинами, моноциклическими нафтенами и бензолом в составе содержатся бициклические углеводороды (нафтеновые, ароматические, нафтено-ароматические). Плотность при 20 °C составляет 854 кг/м3, температура начала кристаллизации равна –60 °C.

Керосиновая фракция — это дефицитный нефтепродукт, который используют во многих сферах. Она отвечает строгим требованиям на современные и перспективные реактивные топлива с повышенной плотностью, хорошей термической стабильностью и низкотемпературными свойствами. Все по той причине, что в составе керосина много изопарафинов и мало бициклических ароматических углеводородов. За счет этого дистиллят выступает высококачественным реактивным топливом, которое применяют в газотурбинных и воздушно-реактивных двигателях.

Реактивное топливо представляет собой смесь горючего (керосина) и окислителя

Дополнительно фракция идет на производство лакокрасочной продукции, применяется как растворитель для краски. Другие возможности использования зависят от температуры выкипания:

Основным сырьем для производства дизтоплива, используемого в быстроходных видах транспорта, выступает дизельная фракция. Она менее летучая и более вязкая, чем керосиновая. Содержит сложные смеси C9 и более высоких углеводородов, преимущественно нафтенов с высоким цетановым числом и низкой температурой застывания. Пределы выкипания — от 180 до 360 °C.

Для производства низкотемпературных марок дизтоплива фракцию подвергают депарафинизации с применением карбамида. В результате получается зимнее топливо с температурой застывания –45 °C и арктическое, застывающее только при –60 °C.

Кроме производства дизтоплива, фракция используется во вторичной переработке. Она позволяет получить керосин, применяемый в лакокрасочной промышленности и приборостроении, изготовлении химии для автотранспорта.

В заключение

Таким образом, продуктами прямой перегонки нефти являются дистилляты — легкие, средние и тяжелые. Они различаются температурой выкипания, составом, свойствами и сферой применения. Тяжелые и легкие фракции перегонки нефти выступают сырьем для дальнейшей переработки, которая позволяет получить товарный продукт, предназначенный для поставки потребителю.