Токарные работы что это такое

Токарная обработка металла — общие сведения

Токарные работы — это вид обработки деталей, с целью превращения из обычной металлической заготовки в нужной конструкции запасную часть различных механизмов. Токарные процессы происходят при помощи токарных станков и инструментов. Главным отличием токаря от фрезеровщика есть то, что у первого двигается именно деталь, в результате чего она нужным образом подтачивается. А работа фрезеровщика с фрезой заключается в работе именно режущего инструмента. Здесь им выступает многолезвийная фреза.

Сущность токарного мероприятия лежит в снятии лишнего металла с заготовки и доведение будущей детали до нужных параметров или необходимого типа поверхности. Стандартной продукцией токарного станка есть части и детали различных механизмов, которые в своей работе выполняют вращательные движения. Новые технологии в деле обработки позволяют выточить абсолютно все виды деталей, при этом задействовав фрезу. Именно это инновационное оборудование оснащено системой программного управления.

Чтобы осуществить токарную обработку, станок должен быть оснащен соответствующим режущим инструментом. Это немного напоминает расклинивание, где клином выступает задействованная часть заготовки. Если требуется выточить довольно мелкую деталь, использующуюся в узкой отрасли, то тогда применяют прецизионную обработку металла.

Технология токарной обработки металлов происходит по такому сценарию: когда в заготовку начинает врезаться режущий инструмент своей кромкой, то крайняя часть инструмента плотно зажимает деталь, борясь с силами сцепления внутри обрабатываемой конструкции, снимает мешающий слой металла, превращая его в металлическую стружку.

Кроме того, вам пригодятся знания о слесарной обработке металла.

Особенности токарной обработки

Движения токарного станка выполняются не в хаотичном порядке, а по четким направлениям. Таким образом, направление по которому вращается шпиндель станка, вместе с заготовкой, происходит вдоль оси Z, вторая прямая ось Х строго перпендикулярна первой. Именно ось Z считается отправной точкой в работе. Место расположения резцов должно находиться в плоскости XZ, а расстояние до резца регулируется при наладке оборудования.

Движение резца определяется по шкале вышеописанных систем, но преодолеваемое расстояние хода резца будет в 2 раза преувеличено по сравнению с реальностью, так как резец действует непосредственно на заготовку и перемещает ее на 2 мм. В более новых токарных станках, где управление происходит с помощью компьютера, существует и третья координата равная углу главного шпинделя. В более продвинутом программном обеспечении этот показатель можно задавать или корректировать.

Основные показатели работы станка это: продольная подача, глубина резания, скорость резания. Они непосредственно и являются определяющими факторами и помогают достичь:

Художественная ковка металлов — это настоящее искусство. Если вы решили заняться этим типом обработки металлов, вам необходимо знать, какое оборудование может понадобиться. Об этом читайте в нашей статье.

Особенности процесса резания

Скорость резания для каждого материала своя, тем более что на нее влияют еще такие факторы, как предназначение станка, его вид и качество резцов. Такие данные считаются справочной информацией, которые занесены в табличные данные подобной литературы. Скорость резания и величина обточки — это факторы определяющие частоту оборотов шпинделя. Чтобы посмотреть своими глазами на все вышеописанные процессы, посмотрите — видео ролик в котором показана токарная обработка металла во всех подробностях:

Глубина резания цилиндрической формы определяется размером подачи резца врезания. Поперечное резание определяется шириной кромки режущего приспособления. Когда происходит черновая обточка, то действие резца максимальное, а при отделочных работах оно выставляется в соответствии с размерами имеющихся припусков.

Существуют и токарные станки, предназначенные для нарезания резьбы, они носят название токарно-винторезного станка. С каким бы оборудованием не работал токарь, но его рабочее место должно быть четко организовано и всегда находиться в полном комплекте. Сюда должны входить основные режущие инструменты, вспомогательные, подручная литература и табличные данные, инструкции, сведения о надлежащем состоянии безопасности станка.

Что такое токарная обработка и ее виды

Токарная работа на станке — распространенная технология обработки металла с целью изготовления изделий необходимой формы. Она основана на процессе снятия с заготовки слоев различной величины. Образующаяся при этом поверхность должна соответствовать требуемым параметрам, быть шероховатой.

Выполнение этой процедуры становится возможным благодаря вращению детали. Движение задают резцы и прочие токарные инструменты. Начало работы предусматривает необходимость закрепления металлического цилиндра с помощью шпинделей, один из которых вращается свободно и отвечает за фиксацию, а второй выступает в роли ведущего элемента (именно он заставляет заготовку вращаться и регулирует скорость).

Большое значение в токарной обработке имеет правильно выбранный скоростной режим. Профессиональные станки отличаются высокой мощностью, но это не означает, что работа постоянно происходит на максимальной скорости. Здесь необходимо отталкиваться от некоторых факторов, которые в комплексе со скоростью влияют на качество получаемых деталей. К примеру, длинный вал при увеличении скоростного режима будет выдавать возрастающую вибрацию, сопровождающуюся большой погрешностью.

Также скорость режима зависит от типа токарной обработки:

Предполагается, что одна деталь проходит каждый вид перечисленных обработок с выбором подачи. Также в зависимости от этого используются различные инструменты для работ по металлу.

Используемый для обработки резец должен иметь достаточную прочность (выше, чем у материала заготовки) и меньшую хрупкость. Также важно, чтобы он был хорошо заточенным. В зависимости от поставленной задачи используется конкретный вид резцов. Они устанавливаются в суппорт, оснащенный надежными фиксаторами, регулируемым углом поворота и наклона.

Операция обработки на токарном станке подразумевает выполнение двух движений:

Виды стружки при токарной обработке

Технология использования токарного станка предусматривает снятие верхнего слоя с заготовки, в результате чего образуется стружка:

Стружка — естественные отходы токарного процесса. Химические свойства металла, из которого она состоит, не нарушаются, поэтому ее можно использовать для повторной переплавки.

Во время токарных работ важно следить за своевременным удалением стружки с рабочей поверхности. При использовании специализированного токарного оборудования эта функция реализуется автоматически.

С помощью каких инструментов осуществляется обработка металла на токарном станке

Основной токарный инструмент — резец, который может быть изготовлен из:

Наиболее распространенным является токарный резец, который бывает:

Виды токарных вспомогательных инструментов:

Особенности оборудования и его работы

Токарные станки бывают автоматизированными (ЧПУ) и предназначенными для ручной работы. Современные ЧПУ оснащены числовым пультом для самостоятельного, автоматического решения необходимой задачи. Единственным исключением является функция установки болванки — это действие должен выполнить оператор. Аппараты такого типа отличаются высокой точностью и простотой использования.

Применение токарных ручных станков предусматривает необходимость установки заготовки, резца, проведения расчетов, направления суппорта на исходную точку, выбора скорости вращения и режима подачи. Кроме того, во время работы мастер должен самостоятельно менять все заданные параметры.

В отдельную категорию входят также станки:

Какие операции можно выполнять на токарных станках

Токарное оборудование используется для:

Разнообразие видов работ делает станки незаменимыми в обработке:

Схема обработки на токарном станке

Для запуска новой серии изделий на любом предприятии разрабатываются схематические изображения, которые играют роль технического задания для токарей. Они позволяют намного упростить и сэкономить время работ по металлу, поскольку мастеру не приходится самостоятельно подбирать режим, скорость, нужный резец. Предварительно проводят проверку схем во избежание различных дефектов. Также это позволяет вычислить более точные параметры изделий, что особенно важно для серийного токарного производства.

На ней представлены основные параметры, которые при необходимости корректируют для достижения максимальной точности обработки деталей.

Токарная обработка металла

Токарная обработка — самая распространенная технология изготовления различных деталей и изделий, при которой с заготовок снимаются слои металла различной величины. Этот процесс выполняется на специальных станках.

В этой статье мы расскажем обо всех особенностях токарной обработки металла. Вы узнаете:

на каких станках происходит токарная обработка металла;

какие изделия изготавливают по этой технологии;

какие операции выполняются;

какие инструменты для этого используют;

какие особенности имеет токарная обработка металла;

как предупредить возникновение брака.

Обработка металла на токарных станках

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

Валы различных конфигураций.

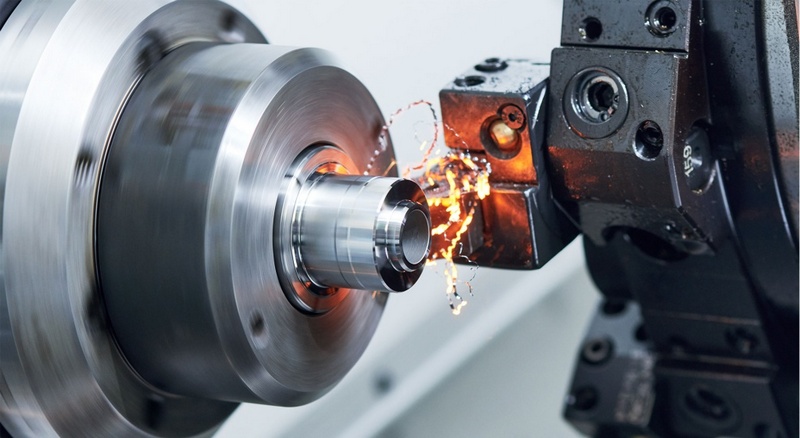

Фотография №1: токарная обработка металла

Виды токарной обработки металла

Существуют следующие виды токарных станков.

Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для:

Изображение №1: основные виды токарной обработки металла

Токарно-карусельные. Эти станки используют для обработки заготовок больших диаметров.

Токарно-револьверные. Чаще всего их используют для обработки прутков, поковок и отливок.

Лоботокарные. Такие станки предназначены для обработки шкив, колес, полуфабрикатов шестеренок, фланцев, звездочек и пр.

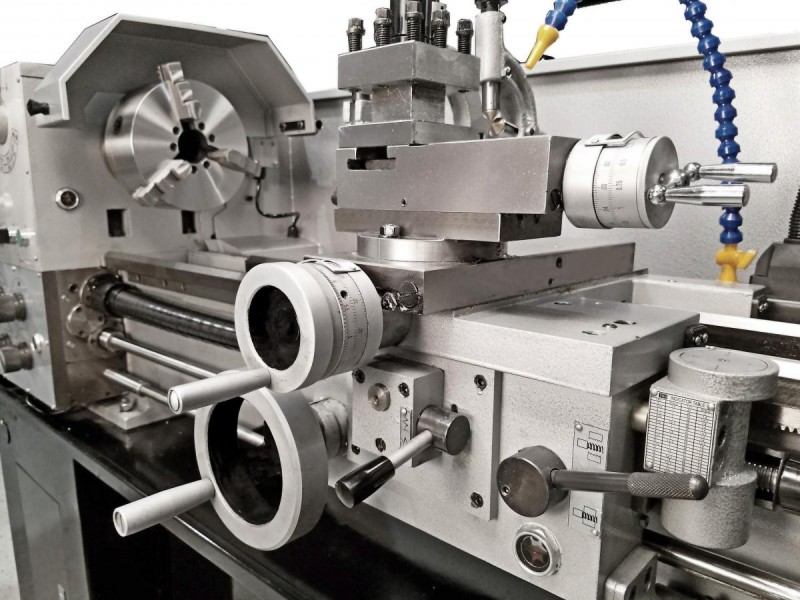

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов.

Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

Фотография №3: прямые проходные токарные резцы

Резьбовые токарные резцы. Эти инструменты применяют для нарезания наружных и внутренних резьб. Для выполнения операций первого типа используют прямые приспособления с копьевидными головками.

Фотография №4: резьбовой резец для нарезания наружной резьбы.

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Отрезные токарные резцы. Их используют для получения канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

Фотография №6: отрезные токарные резцы

Расточные токарные резцы. Предназначены для обработки глухих и сквозных отверстий. Инструменты этих категорий отличаются друг от друга углами наклона головок..

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Фотография №9: отогнутый подрезной резец

Упорные проходные токарные резцы. Их применяют для обработки ступенчатых валов и иных деталей при необходимости получения уступов на концах.

Фотография №10: упорный проходной резец

Отогнутые проходные токарные резцы. Предназначены для обработки торцевых поверхностей и снятия фасок.

Фотография №11: отогнутые проходные токарные резцы

Особенности выбора ключевых параметров токарной обработки металла

Главные параметры токарной обработки металла — это скорость вращения шпинделя и подача. Расскажем о критериях выбора режимов.

Скорость вращения шпинделя. При черновой токарной обработке металла устанавливают низкую скорость вращения шпинделя, а при чистовой — высокую.

Подача. При черновой обработке она больше, чем при чистовой.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

Обточенная поверхность приобрела овальную форму.

Обработанная поверхность получилась конической.

В результате токарной обработки была изготовлена деталь с неправильными габаритами.

Часть поверхности не была обработана.

Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

Задана слишком большая подача.

Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

Между отдельными частями суппорта увеличился зазор.

Резец закреплен недостаточно надежно.

Инструмент имеет малый радиус закругления.

Резец плохо заточен.

Материал детали слишком вязкий.

Резец имеет неправильные геометрические параметры

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

Неравномерная выработка подшипников.

Неравномерный износ шеек шпинделя.

Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

регулярных поверках станков;

своевременных ремонтах оборудования;

очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

правильно установить задний центр;

очистить центр и коническое отверстие пиноли;

переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

неточной установки глубины резания;

неправильного измерения при снятии пробной стружки.

Если диаметр детали получился меньше требуемого, то брак не исправить. В кардинально противоположном случае снимают слои металла нужной толщины.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

Неправильные начальные размеры заготовок.

Недостаточный припуск на обработку.

Плохая правка заготовки.

Неправильная ее установка.

Неточное расположение центровых отверстий.

Смещение задних центров.

Обычно такой брак исправить не удается. Чтобы его избежать:

следите за расположением отверстий;

всегда проверяйте правильность установки задних центров;

удостоверяйтесь в том, что заготовка надежно установлена;

устанавливайте нужные величины припусков;

измеряйте заготовки перед обработкой;

тщательно их правьте пред закреплением в станках.

Охрана труда при выполнении токарных работ

При работе надевайте защитные очки и вставляйте противошумовые вкладыши.

Включайте сжатый воздух только при контакте инструментов с заготовками.

Не включайте сжатый воздух, если привод не работает.

Перед началом работы убедитесь в исправности

Используйте сжатый воздух для удаления стружки только в том случае, если этого требует технологическая документация.

Не удаляйте стружку руками и не выдувайте ее. Используйте специальные крючки и магниты.

Чтобы избежать поломки инструмента и вырыва заготовки:

При включении станка:

Не стойте на линии отлета стружки. Находиться нужно с правой стороны от суппорта.

Используйте хороший и правильно заточенный инструмент.

Все поверхности очищайте от масла и грязи.

При подготовке к токарной обработке металла удостоверьтесь в надежности крепления:

Где купить инструменты для токарной обработки металла

Резцы и иные инструменты для токарной обработки металла вы можете выгодно купить в нашем магазине. Мы продаем изготовленные по ГОСТам приспособление и предлагаем максимально выгодные условия сотрудничества. Есть вопросы – звоните.

Токарные работы что это такое

Токарные работы: что это такое, и зачем нужны

Под токарными работами понимается широкий спектр процесса по механической обработке деталей из металла. Во время выполнения процедуры срезается слой металла с самого изделия с помощью специального инструмента. Это необходимо для того, чтобы получить деталь нужной формы и размера. Полученное изделие должно отвечать всем требованиям и стандартам. Для того чтобы контролировать производимые детали, применяются разные измерительные инструменты, калибр и эталон. Ниже подробнее поговорим про то, что собой представляют токарные работы и зачем вообще нужны.

Принцип токарной работы

В основе токарной работы по металлу лежит срезание с заготовки тоненького слоя металла. Это необходимо для того, чтобы получить нужных размер и шероховатость поверхности. Весь процесс проходит на специальном оборудовании с использованием специализированных инструментов.

Работа на токарном станке чем-то напоминает процесс расклинивания поверхностного слоя с помощью острой кромки самого инструмента. Механизм воздействует на кромку, за счет чего она врезается в изделие и снимает тонкий слой металла. Он превращается в стружку. Срезаемый слой с заготовки имеет свое название – припуск.

Для того чтобы получить качественную токарную работу, необходимо обеспечить большую скорость резки металла и непрерывность данного процесса. У каждого материала существует индивидуальная скорость резки. Подробнее с данными можно ознакомиться в таблице ниже:

Металл Скорость резки

Алюминий 250 метров в минуту

Латунь 100 метров в минуту

Бронза 75 метров в минуту

Мягкие виды стали 50 метров в минуту

Серый чугун 25 метров в минуту

Твердые виды стали 25 метров в минуту

Форма будущих деталей зависит от движения инструмента и самой заготовки. Режущий инструмент совершает разные движения:

• Вдоль и поперек изделия;

• Под меняющимся или постоянным углом.

Специализированное оборудование и инструменты

Технология токарной работы подразумевает использование токарного станка – специального оборудования. Благодаря ему можно произвести нужные детали той формы, которая необходима. В современных реалиях выделяют шесть главных видов токарных станков:

1. Первый вид – токарно-револьверный. Он необходим для того, чтобы изготавливать мелкие детали в большом количестве. Имеют револьверную головку, которая позволяет быстро сменить режущий инструмент или перенастроить оборудование на иной процесс;

2. Второй вид – токарно-винторезный. Совмещает в себе высокую скорость вращения патрона и продольное перемещение инструмента;

3. Третий вид – токарно-карусельный. Сюда входят универсальные станки, которые имеют планшайбу и станину большого размера;

4. Четвертый вид – токарно-фрезерный. Универсальное оборудование, которое подходит для серийного, массового и индивидуального производства деталей, у которых отмечается сложная форма;

5. Пятый вид – токарный автомат. Сюда относятся станки с большим количеством шпинделей. Они предназначены для того, чтобы изготавливать детали, отличающиеся сложной геометрией многопрофильных поверхностей;

6. Шестой вид – лоботокарный станок. Специализированное оборудование, которое позволяет производить работу с лобовой поверхностью. Подходит для изготовления небольшого количества деталей.

Для работы на токарном станке, мастер может использовать различные инструменты. Среди них:

• Резец разного рода;

Производственная компания «БелтАльянсТехнология» предоставляет услуги по оказанию токарных работ. Специалисты применяют современное оборудование от ведущих мировых производителей. С его помощью можно получить заголовку до полутора миллиметров в длину и диаметром до трехсот миллиметров. Обработка возможна по чертежу или по образцу, который предоставил клиент.

Токарная обработка металла: оборудование и виды работ

Токарные работы – это широкий спектр процедур по механической обработке металлических деталей. Она проводится посредством срезания слоя металла с заготовки специальными инструментами с целью получения детали нужной формы и размеров. Готовое изделие должно соответствовать определенным допускам и стандартам качества. Для контроля производимых деталей используются различные измерительные инструменты, калибры, эталоны.

Принцип токарной обработки

Основы токарной работы заключаются в срезании с металлической заготовки тонкого слоя металла до получения требуемой формы детали и шероховатости ее поверхности. Выполняются эти работы на специальном токарном оборудовании с применением различных режущих инструментов.

Токарная обработка металла подобна процессу расклинивания его приповерхностного слоя посредством острой кромки рабочего инструмента. Под воздействием механического усилия кромка врезается в заготовку, снимая тонкий слой металла и превращая его в стружку. Слой металла заготовки, срезаемый в процессе токарной обработки, называется припуском.

Чтобы обеспечить требуемое качество токарных работ следует обеспечить непрерывность и высокую скорость резки металла заготовки. Для каждого металла есть своя скорость резки, ее величина указана в таблице.

Скорость резки, м/мин

Твердые виды стали

Форма будущей детали формируется за счет относительного движения инструмента и заготовки, а также геометрии кромки используемого инструмента. Режущий инструмент может совершать поступательное движение поперек/вдоль изделия, а также под постоянным/меняющимся углом.

Оборудование и инструментарий

Технология токарных работ предусматривает использование специального оборудования – токарные станки. С их помощью производятся детали, форма которых является телом качения. В современном производстве используют семь основных видов токарных станков:

Работая на токарном станке, используют различный инструментарий:

Работы, выполняемые на токарных станках

На токарном оборудовании производятся детали типа тел вращения:

Для этого проводится механическая обработка разных поверхностей, вытачиваются канавки, выполняется сверление, зенкерование, растачивание, нарезание резьбы, прочее. Рассмотрим особенности основных видов работ на токарном станке.

Обтачивание цилиндрических поверхностей

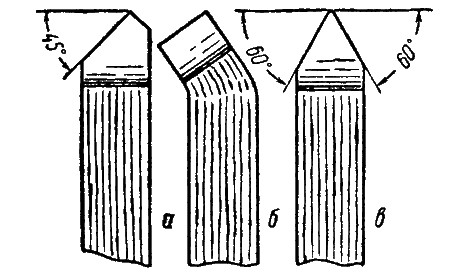

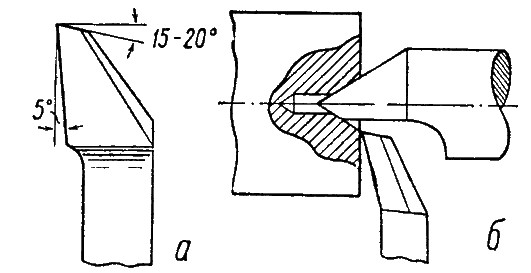

Чтобы обрабатывать гладкие цилиндрические поверхности используют проходные резцы (черновые и чистовые) в два приема. Изначально работают черновым (Рис.1), выполняя грубое обтачивание.

Рис.1. Виды резцов, а – прямые, б – отогнутые, в – исполнение Чекалина

После черновой обработки, поверхность имеет высокую шероховатость и крупные риски. Чтобы их удалить пользуются чистовыми резцами (Рис.2).

Рис.2. Виды резцов, а – нормальный, б – с широкой кромкой, в – отогнутый, конструкция Колесова

Нормальные чистовые резцы используются при точении с малой подачей и небольшой глубиной срезания слоя металла. Инструмент с широкой кромкой используется для больших подач и позволяет получить гладкую поверхность.

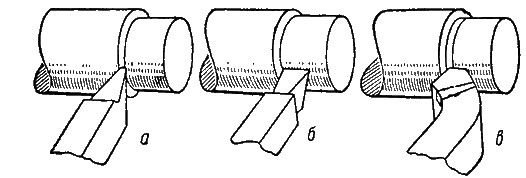

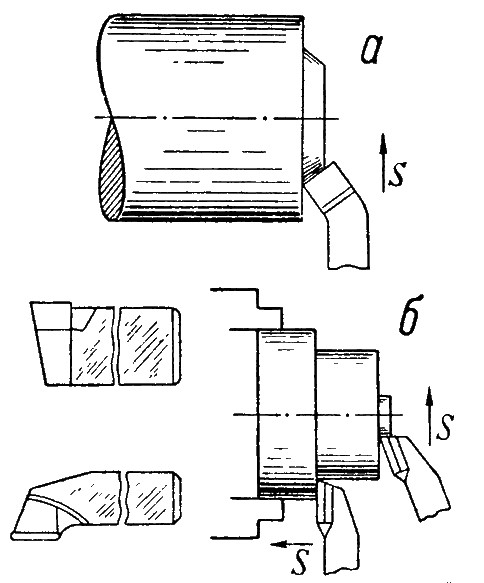

Подрезание торцов, уступов

Для подрезания используется специальный инструмент – подрезной резец (Рис.3).

Рис.3. Подрезание в центрах, а – подрезной резец, б – подрезание торца с полуцентром

Подрезной инструмент используется для точения детали в центрах, если нужно выполнить обработку торца полностью, в заднюю бабку станка нужно вставить полуцентр и таким способом выполнить точение.

Когда заготовку фиксируют в патроне только одним концом, то для обработки торца можно пользоваться проходным отогнутым резцом. Для выполнения этой процедуры, а также для протачивания уступов применяются подрезные резцы упорного типа. Этот инструмент может работать с продольной и поперечной подачей (Рис.4).

Рис.4. Подрезание торцов разным резцом, а – проходным отогнутым, б – подрезным упорным

Подрезая торцы, нужно следить, чтобы вершина режущей кромки располагалась на уровне центров. Инструмент, размещенный выше или ниже центров, оставит на торце сплошной неподрезанный выступ.

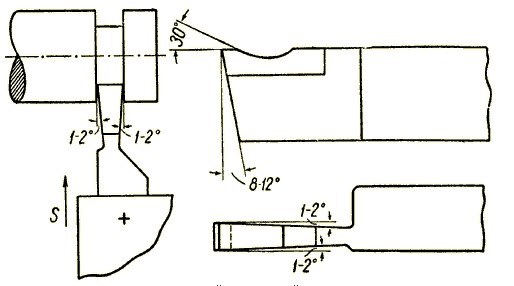

Проточка канавок

Работы, выполняемые на токарных станках по вытачиванию канавок, проводятся с помощью прорезных резцов, кромка которых и воспроизводит форму нужной канавки. Поскольку обычно ширина канавки небольшая, нужны резцы с узкой кромкой, из-за чего она получается достаточно хрупкой. Чтобы увеличить точность работы такими резцами высоту их головок делают больше их ширины в несколько раз.

Вытачивают канавки также и отрезными резцами, которые имеют головку большей длины. Длину головки выбирают, исходя из размеров будущей детали, она должна быть на 50% больше величины ее диаметра.

Рис.5. Резцы подрезного и отрезного типа

Устанавливая резчик (отрезной, прорезной) на станок, нужно соблюдать точность монтажа. Перекос при монтаже приведет к тому, что резец будет тереться о стенки вытачиваемой канавки – это приведет к изготовлению бракованных деталей и поломке режущей кромки.

Вытачивая узкие канавки, делается один проход, а для широких канавок выполняется несколько проходов.

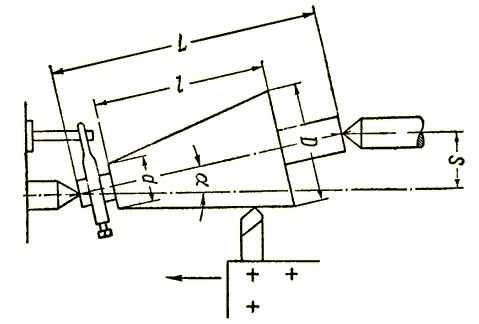

Вытачивание конусов

Если на детали нужно сделать наружный или внутренний конус пользуются следующим приемом. Заготовка крепится в патроне станка, верхняя часть суппорта поворачивается на угол, величина которого равна половине значения угла при вершине конуса. Выполняют протачивание заготовки, смещая инструмент посредством верхних салазок суппорта. Этот способ больше подходит для вытачивания конических элементов небольшой длины.

Рис.6. Вытачивание конусов при поперечном смещении заднего центра

Если нужно выточить длинный или пологий конус, то смещают задний центр. Для этого задняя бабка станка передвигается от себя /к себе на необходимое расстояние. Когда заготовка зафиксирована в центрах таким образом, что широкая область конуса находится у передней бабки станка, то заднюю бабку нужно смещать от себя и наоборот.

Сверление отверстий

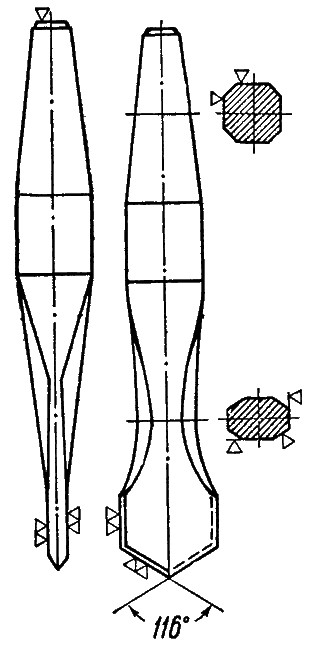

На токарном станке отверстия сверлятся перовыми или спиральными сверлами. В перовом сверле есть две плоские лопатки, имеющие две режущие кромки, плавно переходящие в стержень. Величина угла при вершине перового сверла находится в пределах 116-118°. В некоторых случаях значение может меняться в диапазоне 90-140°, зависит от твердости обрабатываемого металла. Для металлов с высокой твердостью используются сверла с большим углом. Перовое сверло обеспечивает низкую точность высверливаемых отверстий.

Рис.7. Перовое сверло

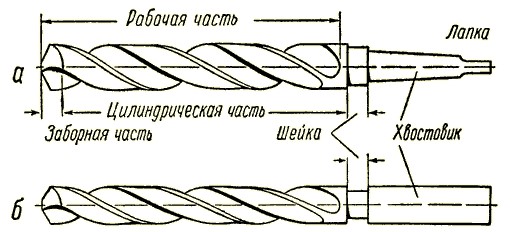

Спиралевидные сверла обеспечивают более высокие показатели точности сверления и являются основными для работ на токарных станках. Сверло состоит из рабочей части и хвостовика, реализованного в виде цилиндра или конуса. С помощью хвостовика сверло закрепляют в патроне или пиноли станочной бабки.

Рис.8. Спиральные сверла, а – конический хвостовик, б – цилиндрический хвостовик

Рабочая часть спирального сверла реализована в виде цилиндра с двумя винтообразными канавками, формирующими режущие кромки. Посредством этих канавок происходит выведение стружки наружу. В головке сверла есть две поверхности (передняя, задняя) и две кромки, которые соединены перемычкой. Значение угла в вершине винтового сверла находится в тех же пределах, что и для перового сверла.