Тоир что это такое

Техническое обслуживание и ремонт

Техническое обслуживание и ремонт (ТОиР, ТОРО — техническое обслуживание и ремонтное обеспечение) — комплекс операций по поддержанию работоспособности или исправности производственного оборудования при использовании по назначению, ожидании, хранении и транспортировке.

Содержание

Меры и методы

Основная цель, достигаемая комплексом технического обслуживания и ремонта — устранение отказов оборудования, для её достижения в рамках комплекса могут реализовываться следующие меры:

Способы планирования мер по техническому обслуживанию и ремонту классифицируются следующим образом:

По способам ремонта, применение мер подразделяется на текущий ремонт — устранение отказов и неисправностей путём замены износившейся детали (кроме базовых) и капитальный ремонт — восстановление работоспособности деталей и агрегатов (методами наплавки, напыления), при этом допускается замена любой детали, включая базовые.

Организация комплекса

Организация комплекса технического обслуживания и ремонта на производственных предприятиях обычно реализуется созданием единого специализированного подразделения, руководитель которого (называемый на русском языке, как правило, главный механик) несёт ответственность перед руководством предприятия за технически исправное и работоспособное состояние всего оборудования. Таким подразделениям подчинены ремонтные цеха, а на небольших предприятиях — и энергетическое хозяйство.

Для информационной поддержки управленческих задач в области организации и совершенствования комплекса технического обслуживания и ремонта и для автоматизации операций, выполняемых персоналом предприятиях используются соответствующие модули ERP-систем или специализированные программные продукты (EAM-системы, CMMS-системы).

ЦЕНТР ПРОФЕССИОНАЛЬНЫХ КОМПЕТЕНЦИЙ ТОиР

ТОиР 4.0

ШКОЛА ТОИР 4.0

Цифровизация, цифровая трансформация, Индустрия 4.0, цифровые двойники и интернет вещей, четвертая промышленная революция — эти термины появляются в нашей жизни все чаще и чаще. Но, как правило, они появляются и уходят, не затрагивая область ТОиР. И мы, погруженные в борьбу с отказами и простоями оборудования, выдыхаем, то ли с сожалением, то ли с облегчением… И правда, своих проблем хватает, не до цифровизации. Вот, начали внедрять (далее подставить нужное: SAP, 1C:ТОИР, Microsoft Dynamics…), до сих пор в себя прийти не можем.

Тем не менее, в глубине души мы понимаем, что выживет только тот, кто сможет приспособиться к изменяющейся среде. А внешняя меняется очень и очень быстро. И постепенно изменения доходят и до ТОиР. Изменения рождают сопротивление коллектива, потому что не хочется в очередной раз наступать на те же грабли внедрения чего-либо по указке сверху без должной подготовки; потому что есть опасения, что добавится нагрузка сверх существующей без соответствующей мотивации; есть страх оказаться некомпетентным в новых процессах, и, как следствие, быть уволенным.

Но хотим вас со всей ответственностью предупредить. Просто так взять, и перейти к цифровой трансформации сервиса и внедрить Индустрию 4.0 на неподготовленный ТОиР не получится.

Для начала необходимо освоить базовые практики обслуживания, такие как эксплуатация до отказа, как плановые ремонты по времени и по состоянию. Научиться интегрировать процессы эксплуатации и сервиса оборудования в рамках методик обслуживания по надежности и рискам.

Несомненно, нужно научиться азбуке процессов разрушения и развития отказов.

Развить навык поиска коренных причин отказов оборудования.

Постигнуть смысл цели управления производственными активами.

Общаясь с людьми на разных предприятиях и видя потребности специалистов, занимающихся организацией и проведением технического обслуживания и ремонта, отвечающих за управление производственными активами, мы решили в 2020 году запустить новый информационно-образовательный проект «ТОИР 4.0», где и будем учить перечисленным выше практикам.

Этот проект призван шаг за шагом поднимать общий уровень культуры технического обслуживания и готовить бизнес-процессы ТОиР к работе в условиях четвертой промышленной революции. Мы будем вести регулярную публикацию материалов о базовых вопросах надежности, точного технического обслуживания, планирования, управления активами, сервисных стратегиях и тактиках.

На главной странице нашего сайта https://toir.pro/ есть форма подписки на новости ШКОЛЫ ТОИР 4.0. Подписка и все материалы, распространяемые по этой подписке — бесплатные.

Так что подписывайтесь, и давайте меняться вместе, готовясь жить в условиях быстрых изменений и новых технологий в ТОиР.

1С: ТОИР – что это такое, описание программы Управление ремонтами и обслуживанием оборудования

Уделим внимание программному продукту, практически незаменимому на предприятии с широкой номенклатурой применяемой техники. Подробно рассмотрим 1С: ТОИР «Управление ремонтами и обслуживанием оборудования» и разберемся, что это за софт, какими возможностями он обладает, что за информацию дает, в чем польза и так далее.

Уже из названия понятно, на кого в первую очередь рассчитано данное ПО. Его проектировали для специалистов, обслуживающих аппаратуру компании – для максимально эффективной организации диагностики, сервиса, починки. Но по мере популяризации его стали использовать представители самых разных служб и структурных подразделений фирмы, в том числе:

1С: ТОИР: что это такое: описание системы 1C

Это комплексное ПО, получавшее почетную награду лучшего продукта в 2012, 2015 и 2016 годах, и обладающее широким функционалом для повышения эффективности работы предприятия. Редакция 1,3 до сих пор является актуальной: при ее тестировании учитывался практический опыт ее внедрения на 70 передовых предприятиях, поэтому ее возможности будут полезны для компаний любых сфер.

Согласно положениям ISO 55000, этот софт является EAM-решением, то есть предназначать его можно для управления всеми ключевыми активами, а не только оборудованием.

Объекты эксплуатации

Если давать определения с точки зрения оперативного учета, это понятие объединяет инструменты, технику, здания и сооружения, нуждающиеся в обслуживании и требующие контроля расходов на их содержание.

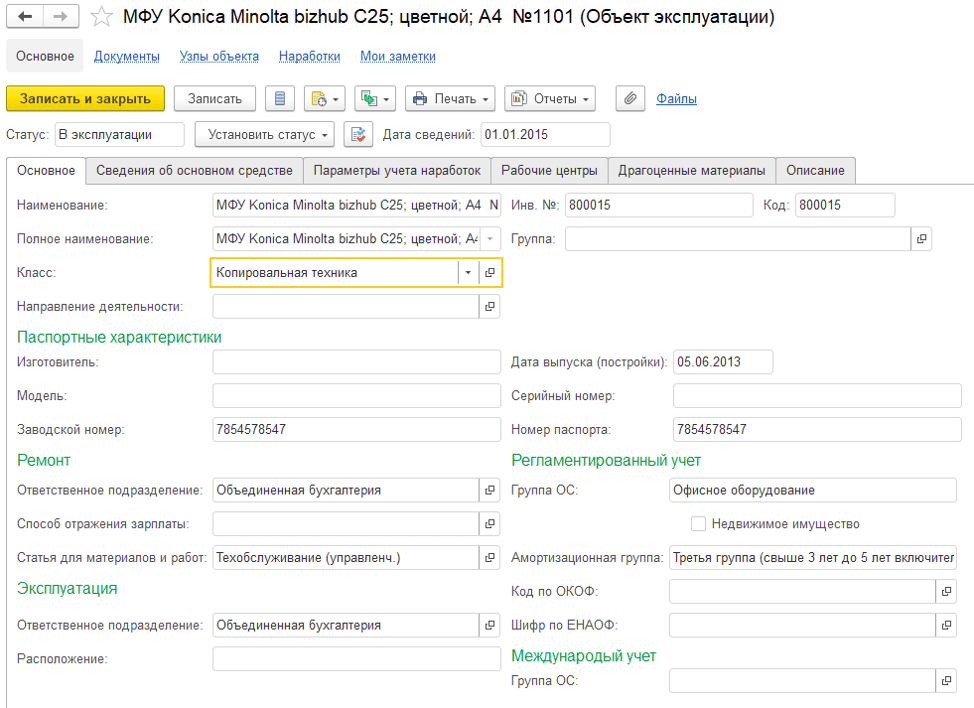

В карточке каждого из них есть следующие данные:

Номенклатура выглядит следующим образом:

Готовые решения для всех направлений

Мобильность, точность и скорость пересчёта товара в торговом зале и на складе, позволят вам не потерять дни продаж во время проведения инвентаризации и при приёмке товара.

Ускорь работу сотрудников склада при помощи мобильной автоматизации. Навсегда устраните ошибки при приёмке, отгрузке, инвентаризации и перемещении товара.

Скорость, точность приёмки и отгрузки товаров на складе — краеугольный камень в E-commerce бизнесе. Начни использовать современные, более эффективные мобильные инструменты.

Повысь точность учета имущества организации, уровень контроля сохранности и перемещения каждой единицы. Мобильный учет снизит вероятность краж и естественных потерь.

Повысь эффективность деятельности производственного предприятия за счет внедрения мобильной автоматизации для учёта товарно-материальных ценностей.

Первое в России готовое решение для учёта товара по RFID-меткам на каждом из этапов цепочки поставок.

Исключи ошибки сопоставления и считывания акцизных марок алкогольной продукции при помощи мобильных инструментов учёта.

Получение сертифицированного статуса партнёра «Клеверенс» позволит вашей компании выйти на новый уровень решения задач на предприятиях ваших клиентов..

Используй современные мобильные инструменты для проведения инвентаризации товара. Повысь скорость и точность бизнес-процесса.

Используй современные мобильные инструменты в учете товара и основных средств на вашем предприятии. Полностью откажитесь от учета «на бумаге».

Наработка

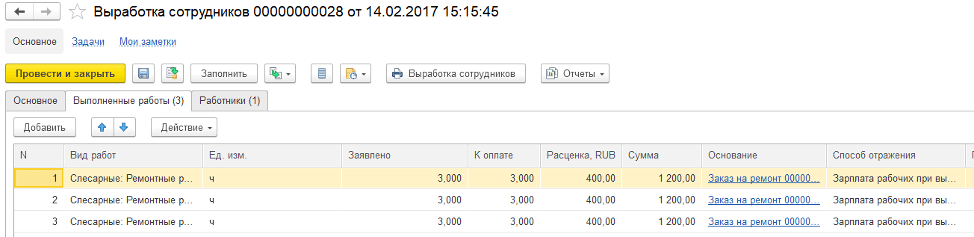

В ТАИР 1 С (да, в интернете вы можете встретить и такой вариант аббревиатуры программы) этот параметр записывается в одноименный документ. Пример – на скриншоте ниже:

Функционал планирования продуман и реализован за счет использования разных уровней контроля.

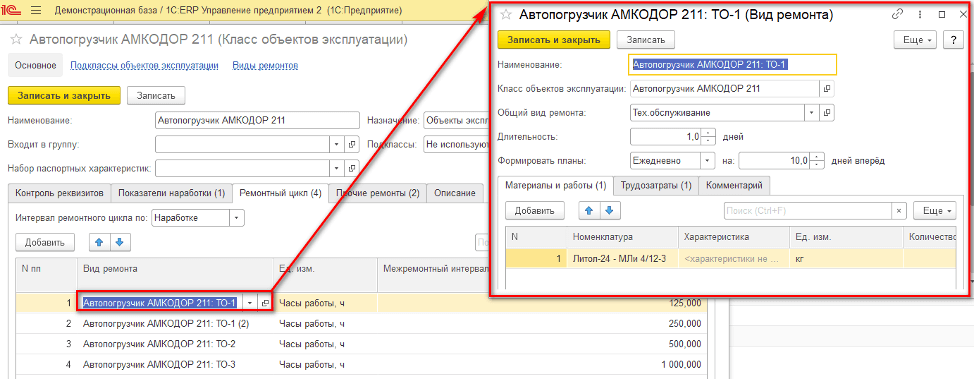

Классы/подклассы эксплуатируемых объектов

Они предоставляют возможность подробно упорядочить используемые активы, объединяя их по каким-то общим свойствам, удобным для учета, планирования, расхода.

Здесь же есть две важные закладки, позволяющие составить график выполнения профилактических работ для сохранения техники в нормальном состоянии:

Внимание, подклассы – более мелкая структурная единица, помогающая сгруппировать функциональные узлы или технику одного типа, но с различными условиями практического использования. Так, например, вентиляционные системы в соответствии с этим классификатором вносятся в базу как «Наружные» и «Внутренние». В результате такого разделения не составит труда постановить, чтобы первые проходили диагностику чаще, чем вторые, или наоборот.

Ведение списка оборудования в 1С: ТАИР: инструкция

Для этого в системе есть каталог «Объекты ремонта» с иерархической структурой, которую можно сделать сколь угодно подробной и глубокой. Как правило, в нем указывают производственно-технологическую схему предприятия, с конкретными единицами, нуждающимися в получении сервисной помощи по заранее составленному графику.

Элементами данного реестра являются отдельные объекты, которые представлены карточками, содержащими подробную информацию о них.

Справочники системы

Их 6, и каждый посвящен определенному показателю:

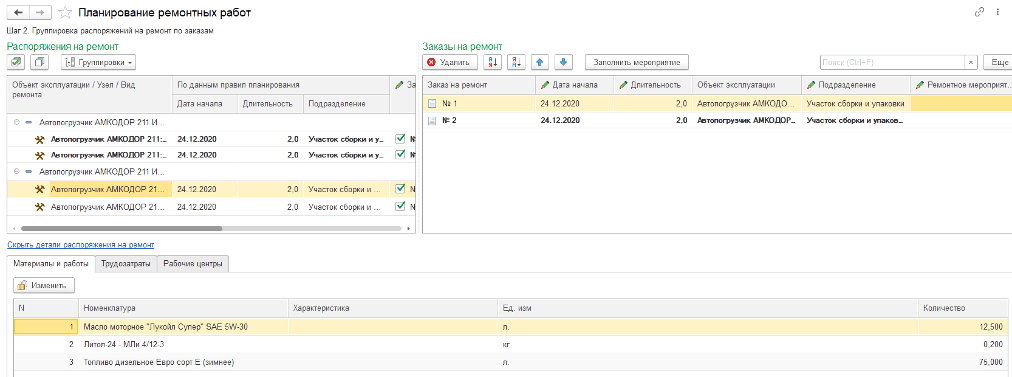

Планирование ремонтов

Осуществляется по определенной схеме (приведем ее ниже) и согласно заранее утвержденному графику, при внесении которого в систему следует указать такую информацию:

Также на практике проводится оперативное планирование – на основании заявок от уполномоченных лиц. Внимание, в данных документах необходимо указать список требуемых работ и материалов, но только тех, что утверждены в технологических картах и спецификациях. Это направлено на достижение двойной цели: во, первых не позволять хищения и списывать только фактические трудозатраты, во-вторых, автоматизировать расходы.

Внимание, ТАИР – программа 1С, в которой задача вносится в график по четкой схеме – рассмотрим ее.

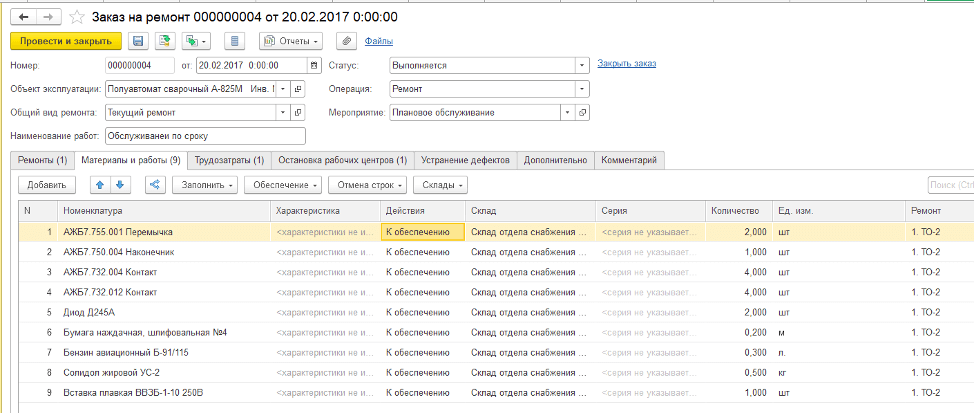

Заказ на ремонт

Его поступление говорит о необходимости выполнения определенного вида ТО и, соответственно, формирует потребность в каком-то объеме стройматериалов и услуг. Количество позиций и единицы их измерения указываются в специальном бланке.

Выработка сотрудников

По направленным заявкам создаются наряды – официальные документы, они заполняются автоматически, их получают непосредственные исполнители (бригады или отдельные специалисты), они содержат:

По факту удовлетворения потребности, то есть по завершении ТО, формируется соответствующий акт. А уже на основании его заполняется карточка для внутреннего потребления – ее пример показан ниже, на скриншоте:

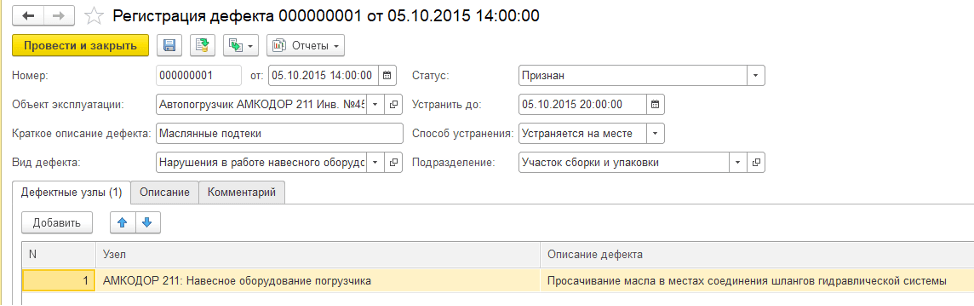

Регистрация дефекта

Наличие выявленной поломки необходимо подтвердить документально – для этого в базу вносится форма со следующими реквизитами:

Интересно, что повреждения, в зависимости от их тяжести и серьезности последствий, подразделяются на две категории: на те, что идут в статистику и могут подождать, и те, что требуют срочного вмешательства.

При внесении записей рекомендуется указывать способ устранения проблемы:

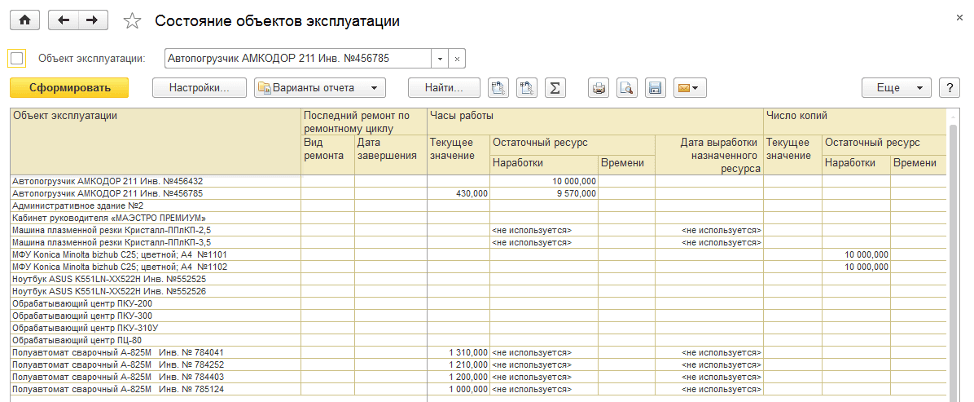

Контроль состояния эксплуатируемых объектов

Осуществляется путем ведения отчетности через модуль с одноименным названием, с помощью которого также удобно анализировать:

Заполненная форма выглядит следующим образом:

Информация для бухгалтерии

Перед началом работы с 1С: ТОИР руководство пользователя следует особенно тщательно изучить тем, кто ведет учет на предприятии и тесно взаимодействует с налоговой. Потому что ПО дает сразу две ключевые возможности:

В результате использования образуется единая инфосреда.

Максимально же эффективно объединение рассматриваемого софта со стандартной конфигурацией другого фирменного продукта – 1С: УПП. Схематически его можно представить так:

Правильно налаженный обмен данными с системами АСУ ТП осуществляется через целый ряд документов. Рассмотрим их по порядку.

«Внутренний заказ»

Составляется при выявлении дефекта, с целью удовлетворения необходимости, то есть устранения проблемы.

«Корректировка внутреннего заказа»

Проводится тогда, когда в предыдущую форму нужно внести изменения.

«Требование-накладная»

Оформляет операцию передачи какого-либо ресурса – товара, материала, сырья, полуфабриката – со складского хранения в пользование структурного подразделения-исполнителя.

«Отчет производства за смену»

Создается на основе Акта об осуществлении операции и отражает в учете характер предоставления услуги.

«Сдельный наряд»

Помогает зарегистрировать фактическую выработку и, на основании этого, правильно рассчитать зарплату.

«Поступление товаров/услуг»

Позволяет отразить приход/списание активов и получение/предоставление различных видов сервиса.

Защита данных, администрирование

Очень важный режим 1С: ТОИР: внедрение программы просто должно сопровождаться тонкими настройками с целью предотвращения несанкционированного доступа к информации предприятия, и именно в нем можно их внести. Изменения будут актуальны абсолютно для всех зарегистрированных пользователей, связанных с системой.

Проанализировать рациональность управления ТО можно с помощью целого ряда отчетов:

Перед управленцем, по сути, предстает виртуальная витрина действий, на основании информации которой он может осуществлять долгосрочное планирование, что весьма удобно.

Чем хороша программа 1С: ТОИР: описание ее технологических преимуществ

Первым важным плюсом является надежность сразу нескольких показателей – хранения данных, масштабируемости и производительности ПО. Это возможно благодаря ряду решений, реализованных при разработке:

Web-клиент – отдельная песня, у него свои достоинства, причем неоспоримо мощные. Он не требует инсталляции никаких дополнительных компонентов, совместим как с Windows, так и с Linux, его не нужно отдельно администрировать на ПК. А те, кто заходят в него с мобильных устройств, получают сравнительно быстрый доступ к интересующей их информации.

Также есть возможность подключения на низкой скорости – через dialup или GPRS. Таким образом доступ к к софту открыт действительно из любой точки земного шара, даже оттуда, где стабильное интернет-соединение отсутствует.

Внимание, все эти технологические преимущества актуальны для платформы 1С: Предприятие (ТОИР) версии 8,2. Ее удобство еще и в том, что интерфейс не «нарисован», то есть не конкретно определен, а «описан», то есть задана общая схема форм и команд. Это позволяет гибко настроить систему под себя, на базе предприятия, учитывая следующие важные параметры:

Персональный интерфейс – это реальность, его можно сделать для каждой группы юзеров.

Интересно, что все основные инструменты опциональны, то есть определенные части конфигурации вполне удобно отключать и включать по мере необходимости, не меняя прикладное решение полностью. В результате роль максимально гибка не только у администратора, но и у рядового исполнителя – даже его личные предпочтения могут быть учтены в полной мере.

1. Система технического обслуживания и ремонтов оборудования

материал предоставил СИДОРОВ Александр Владимирович

1.1. Система технического обслуживания и ремонтов оборудования предприятия

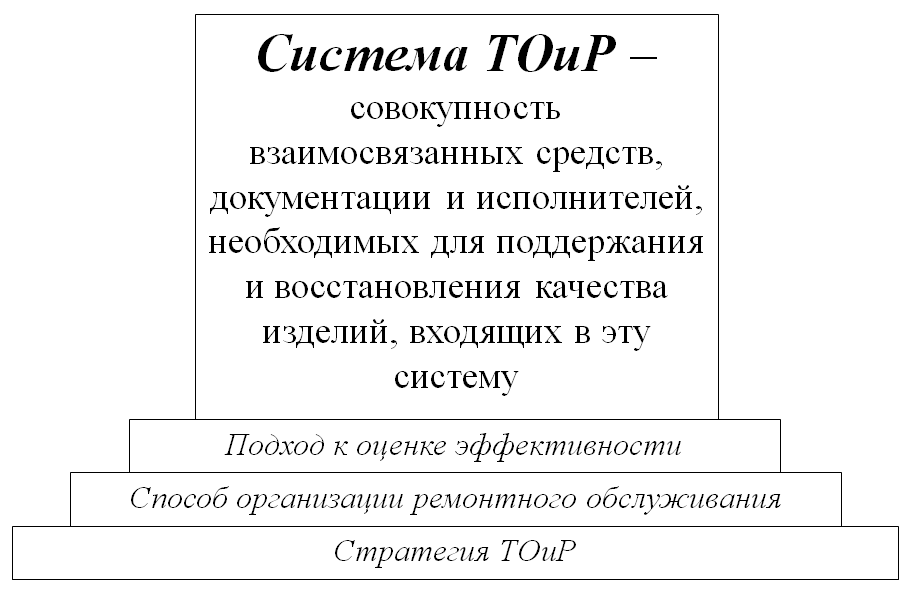

Под системой ТОиР подразумевается совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему [1].

В качестве целей системы ТОиР определены следующие [2]:

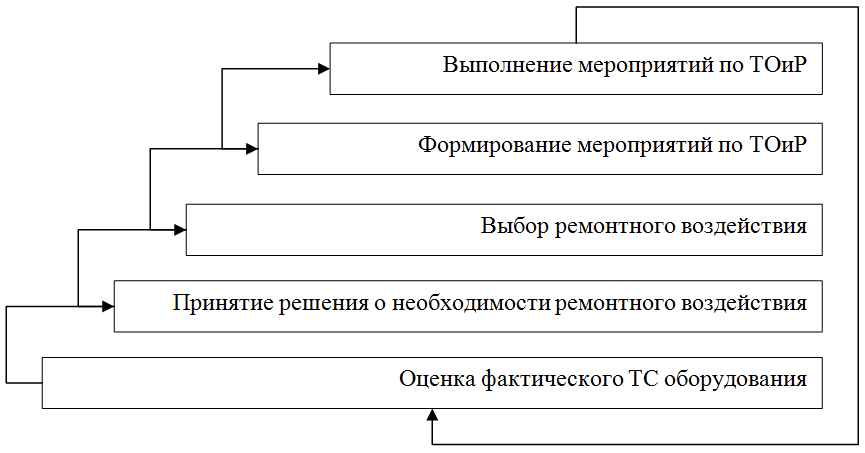

Организация системы ТОиР предприятия осуществляется на основе принятия (явным образом или в соответствии со сложившейся практикой) решений по следующим фундаментальным вопросам (рисунок 1.1):

Рисунок 1.1 – Фундаментальные вопросы при организации системы ТОиР

1.2. Стратегии технического обслуживания и ремонтов оборудования

Под стратегией ТОиР подразумевается обобщающая модель действий, необходимых для достижения поставленных целей путём координации и распределения соответствующих ресурсов предприятия [3]. По существу, стратегия ТОиР есть набор правил для принятия решений, которыми ремонтная служба (РС) предприятия руководствуется в своей деятельности по обеспечению работоспособности оборудования.

Краткая характеристика основных стратегий ТОиР приведена в таблице 1.1 [4].

Таблица 1.1 – Краткая характеристика основных стратегий ТОиР

| Модель информационного обеспечения | Характер осуществляемых мероприятий | |

|---|---|---|

| РЕАКТИВНЫЕ | ПРЕВЕНТИВНЫЕ | |

| СТОХАСТИЧЕСКАЯ МОДЕЛЬ (на основе вероятностных, статистических показателей) | I. Эксплуатация до отказа:* максимальное использование ресурса оборудования; + минимальные затраты на содержание РС; – отказы и затраты по ликвидации аварий велики и непредсказуемы. | II. Планово-предупредительные ремонты (ППР):* фиксированная вероятность аварийных отказов; + наилучшее условия для планирования ТОиР; – значительные затраты на ТОиР из-за замены работоспособных узлов и деталей. |

| ДЕТЕРМИНИРОВАННАЯ МОДЕЛЬ (на основе сведений о фактическом техническом состоянии (ТС) оборудования) | III. По ТС:* информационное обеспечение процесса принятия решений о ТОиР; + близкое к полному использование ресурса оборудования; – низкая эффективность при долгосрочном планировании ресурсов; | IV. Проактивная:* активное упреждающее воздействие на ТС оборудования; + увеличение срока службы оборудования; + рациональный выбор времени, видов и объёмов ТОиР; |

| + минимальная вероятность аварийных отказов; – высокие требования к культуре труда и квалификации персонала. | ||

Под реактивными подразумеваются стратегии ТОиР, необходимость ремонтных воздействий в которых обуславливается наступлением некоторого критического в рамках этой стратегии события (отказа, достижения предельных величин регламентируемых параметров). Превентивные стратегии ТОиР направлены на предупреждение возникновения критического события и характеризуются возможностью осуществления предварительного планирования и подготовки ТОиР (заказ ремонтных бригад, материально-технического обеспечения) в противоположность реактивным стратегиям, когда необходимость проведения ТОиР, а, соответственно, и обеспечение их подготовки, до наступления критического события непредсказуемы.

Исторически первой (как наименее требовательная к уровню организации и культуры труда) сложилась стратегия эксплуатации до отказа, которая подразумевает осуществление операций по ТОиР оборудования по достижению критического состояния, которое, как правило, характеризуется невозможностью выполнения заданных функций, то есть утратой работоспособности. К основным достоинствам данной стратегии ТОиР следует отнести наибольшую длительность межремонтного периода, соответствующую сроку службы оборудования, и минимальные затраты на содержание ремонтной службы, доминирующей функцией которой в этом случае становится восстановление работоспособности оборудования после выхода его из строя. С другой стороны, отсутствие возможности планирования ресурсов (финансовых, временных, рабочей силы и прочих), необходимых для выполнения ТОиР, приводит к значительному увеличению продолжительности последних и к повышенным издержкам на ликвидацию аварий, в том числе к потерям производства. Создание складских запасов товарно-материальных ценностей, как правило, не является удовлетворительным решением, поскольку влечёт за собой снижение ликвидности предприятия. Объём таких запасов в ряде случаев (особенно в отраслях, где используется уникальное единичное оборудование) превышает экономически обоснованные пределы. Несмотря на указанные недостатки, в случае недорого резервируемого, а также типового оборудования, отказ которого не оказывает критического влияния на технологический процесс, не представляет опасность для окружающей среды, здоровья и жизни человека, данная стратегия успешно применяется и поныне.

В первой половине ХХ века с ростом серийности производства и повышением производительности промышленных предприятий потери в результате отказов оборудования приобрели критическое значение. На смену стратегии эксплуатации до отказа пришла стратегия ППР или ремонтов по регламенту, подразумевающая превентивные ТОиР на основании статистических сведений о сроке службы оборудования. Снижение количества аварийных отказов относится к основным достоинствам данной стратегии, хотя вероятность их возникновения не исключается полностью, а фиксируется в задаваемых пределах. Стратегия ППР обеспечивает наилучшие условия для планирования ресурсов, “однако основной недостаток ППР перевешивает все его достоинства, он заключается в проведении ремонтов фактически исправного оборудования, а также принудительной замене деталей независимо от их остаточного ресурса (в сложном оборудовании разница ресурсов отдельных деталей может достигать 500%). Все это приводит к неоправданному росту эксплуатационных затрат. В недостатки ППР также нужно отнести снижение остаточного ресурса оборудования и увеличение вероятности отказа при вводе в работу после ремонта” [5]. Данная стратегия обеспечила наилучшую интеграцию в рамках плановой экономики и позволила устранить ряд недостатков исторически сложившейся ранее стратегии эксплуатации до отказа. Более полное использование ресурса оборудования достигалось за счёт снижения вероятности повреждения деталей с потенциально большим ресурсом, что могло иметь место при выходе из строя элементов, определявших срок службы оборудования в целом при эксплуатации до отказа. В настоящее время стратегия ППР продолжает использоваться на многих предприятиях, в первую очередь, для ответственного оборудования и оборудования, выход которого из строя может представлять опасность для окружающей среды, здоровья и жизни человека. В остальных случаях стратегия ППР применяется зачастую только декларативно, что обусловлено возросшими требованиями к эффективности системы ТОиР предприятия в условиях рыночной экономики.

На границе 70-80-ых годов ХХ века в ремонтном обслуживании производства нашла применение мобильная и переносная виброизмерительная аппаратура, позволяющая осуществлять вибромониторинг оборудования на основе частотного анализа. В то же время происходило ускоренное развитие теории надёжности и исследований в области эксплуатационных свойств оборудования. Всё это предопределило возникновение новой научно-прикладной области знаний – технической диагностики, достижения которой были использованы как основание для реализации стратегии ТОиР по ТС [6]. В первую очередь, стратегия ТОиР по ТС направлена на устранение недостатков истрически предшествовавшей ей стратегии ППР, а именно на снижение количества необоснованных ремонтных воздействий с целью максимального использования ресурса оборудования. При применении данной стратегии за счёт мониторинга ТС вероятность аварийных отказов оборудования сводится к возможному минимуму. Девиз данной стратегии звучит так: “Оборудование должно быть остановлено на ремонт за мгновение до предполагаемого выхода из строя”. Уменьшение затрат на ТОиР оборудования, минимизация количества неплановых отказов, снижение числа плановых простоев, обусловленных монтажно-сборочными операциями, – неоспоримые преимущества, которые сопровождают внедрение стратегии ТОиР по ТС. Стратегия ТОиР по ТС выдвинула новые требования к уровню культуры труда. В рамках ремонтных служб и контролирующих органов выделяются подразделения технической диагностики, увеличивается значение личного профессионализма, квалификации и опыта рабочих, руководителей и специалистов. С другой стороны, поскольку регламентация ТОиР обуславливается стохастическим фактором – фактическим ТС оборудования – снижается эффективность долгосрочного планирования ресурсов (ориентировочный срок предупреждения отказов, а значит и планирования проведения ТОиР в случае использования средств технической диагностики преимущественно не превышает двух-трёх месяцев).

С целью обеспечения высоких показателей работоспособности оборудования промышленных предприятий в последнее время всё большую популярность приобретает проактивная стратегия ТОиР. Анализ, проведенный в работе [4], позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для внедрения в современных экономических условиях. Проактивная стратегия объединяет в себе достоинства превентивных ремонтных воздействий системы ППР и информационное обеспечение процесса принятия решений, характерное для ТОиР по ТС оборудования.

1.3. Проактивная стратегия технического обслуживания и ремонтов оборудования

Сущность проактивной стратегии ТОиР оборудования заключается в выполнении необходимых ремонтных воздействий, направленных на снижение скорости развития или устранение неисправностей, которые выявлены на основе сведений о фактическом ТС оборудования.

Теоретические основы проактивной стратегии ТОиР оборудования постулируют, что изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия эксплуатации, проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие совокупности факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей РС. [4]

Проактивная стратегия ТОиР (рисунок 1.2) базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

Рисунок 1.2 – Ремонтное обслуживание оборудования в рамках проактивной стратегии ТОиР

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного элемента (детали, узла, механизма) оборудования приводит к ухудшению ТС смежных (пространственно и/или функционально) элементов.

Перечень возможных ремонтных воздействий:

Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования:

Выбор проактивной стратегии ТОиР позволяет обеспечить:

1.4. Способы организации ремонтного обслуживания производства

Способ организации ремонтного обслуживания производства обусловливает структуру РС предприятия, что оказывает непосредственное влияние на эффективность системы ТОиР в целом.

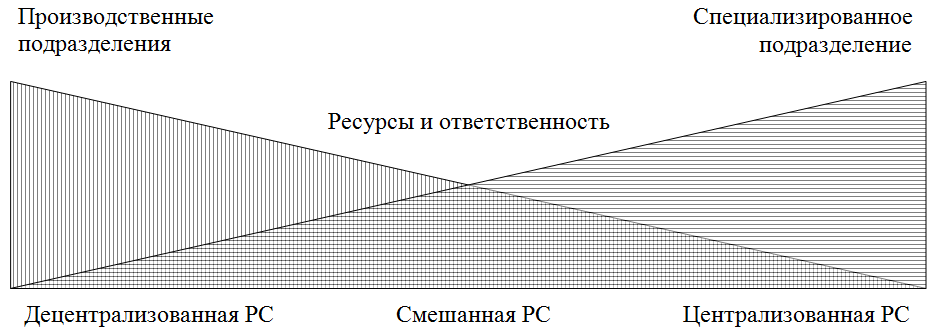

Классические способы организации РС [7] характеризуются диапазоном форм от децентрализованной к централизованной, которые отличаются степенью концентрации управления силами и средствами в рамках единой специализированной структуры на предприятии (рисунок 1.3).

Рисунок 1.3 – Классические способы организации ремонтного обслуживания производства

Способ организации ремонтного обслуживания, характеризующийся распределением сил и средств РС между производственными подразделениями предприятия, называется децентрализованным.

Централизованная организация РС подразумевает наличие специализированной структуры в составе предприятия, на которую возложен весь объём функций по ТОиР оборудования производственных и вспомогательных подразделений, а также несущей всю полноту ответственности за обеспечение работоспособности оборудования.

Способ построения РС на основе широкого диапазона промежуточных форм, отличающихся различной степенью централизации, называется смешанным.

Наиболее распространёнными на отечественных предприятиях являются смешанные формы организации РС, в то время как зарубежная практика свидетельствует о высокой эффективности централизованных форм ТОиР оборудования [4], в том числе построения системы ТОиР на основе альтернативных способов организации РС.

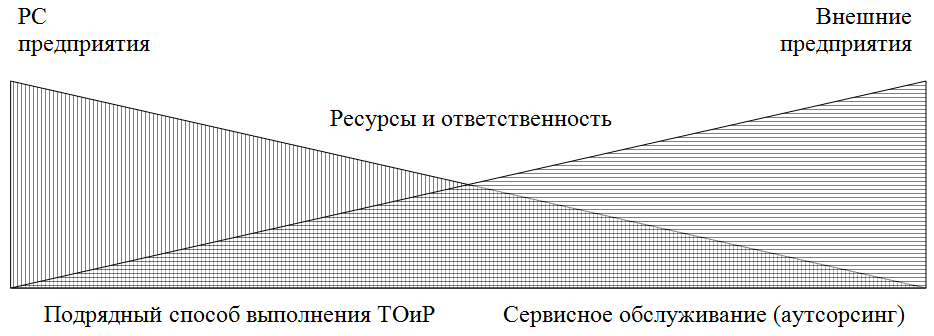

Альтернативные способы организации ремонтного обслуживания производства (рисунок 1.4) подразумевают привлечение внешних ресурсов (сил и средств) для обеспечения и выполнения ТОиР оборудования предприятия. В зависимости от степени использования ресурсов внешних предприятий и передачи им соответствующей ответственности за обеспечение работоспособности оборудования различают подрядный и сервисный способы выполнения работ по ТОиР.

Рисунок 1.4 – Альтернативные способы организации ремонтного обслуживания производства

Для обеспечения требуемого уровня результативности системы ТОиР оборудования распространено совместное использование классических и альтернативных способов организации ремонтного обслуживания производства на предприятии.

1.5. Критерии оценки эффективности ремонтного обслуживания производства

Оценка эффективности ремонтного обслуживания производства выполняется на основании критериев, принятых на предприятии. Действенная система критериев позволяет осуществлять анализ не только фактической результативности имеющейся системы ТОиР, но и оперативно выявлять её недостатки, определять пути дальнейшего совершенствования и развития.

Различают технические и экономические подходы к оценке эффективности РС предприятия. Технические подходы [8] отличаются преимущественной направленностью на оценку критериев, характеризующих работоспособность оборудования, возможность его использования для реализации заданного технологического процесса. Экономические подходы [9] позволяют выполнять оценку результативности РС путём сопоставления затрат на ТОиР и потерь производства, обусловленных ТС оборудования.

В настоящее время вопрос обобщённой технико-экономической оценки эффективности ремонтного обслуживания производства, которая бы позволяла выполнять комплексный анализ результативности системы ТОиР оборудования, следует отнести к разряду проработанных недостаточно, что оставляет предприятиям простор для выработки собственных подходов к его решению. Указанное, например, предпринято в работах [10, 11].

Необходимо отдельно обратить внимание на распространённую ошибку. Для оценки эффективности системы ТОиР недопустимо использование критериев, характеризующих деятельность, осуществляемую РС (объёмы выполняемых работ: в количественных, временных, натуральных, стоимостных и прочих подобных показателях). Интенсивность выполнения ремонтных работ зачастую не свидетельствует о достижении основной цели ремонтного обслуживания производства – обеспечения работоспособности оборудования. Оценка эффективности системы должна выполняться на основании внешних, а не внутренних показателей её работы.

Только действенная методика оценки эффективности ремонтного обслуживания производства позволяет качественно выполнить анализ системы ТОиР, результативности деятельности РС, обеспечить информационное сопровождение процесса принятия решений.

1.6. Аварийность

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может являться причиной техногенных катастроф и гибели людей. Обеспечение работоспособности оборудования с переходом от устранения следствий аварий к предупреждению их причин является основной задачей РС предприятия.

Для оценки аварийности оборудования могут быть выбраны эксплуатационные (суммарное время простоев) или экономические (потери производства, стоимость ликвидации аварий) показатели. При этом в общем случае для предприятия целесообразно оценивать не абсолютные величины, а скорее динамику изменения выбранных параметров во времени.

С другой стороны интерес может представлять сравнительный анализ взвешенных показателей аварийности (предположим, суммы потерь производства и стоимости ликвидации аварий за некоторый референтный период, отнесённой к сумме затрат на ТОиР оборудования) предприятий отрасли для выявления наиболее эффективных форм организации и методов совершенствования РС.

Оценка показателей аварийности может быть успешно использована как индикатор эффективности мероприятий по реформированию РС, для оценки внедряемых технических и организационных решений. На основе сравнения экономических потерь от аварий и средств, выделяемых на финансирование РС, могут быть установлены их оптимальные объёмы. То же справедливо и для оценки численности ремонтного персонала.

Положения и системы, определяющие порядок расследования аварий на промышленных предприятиях, как правило, разрабатываются на основании «Порядка расследования и учёта несчастных случаев, профзаболеваний и аварий на производстве», утверждённого постановлением Кабинета министров Украины №1112 от 25.08.2004г. Однако часто нерешённой остаётся главная задача. Речь идёт о полноценном и эффективном использовании полученной в ходе расследования информации, причём не столько для устранения, сколько для предотвращения последующих аварий на том же или однотипном оборудовании.

Расследование аварии подразумевает поэтапное решение следующей последовательности задач:

Полученная информация может быть использована при решении ряда технических и технологических вопросов, вопросов материального снабжения, управления персоналом, развития РС.

Целесообразным видится выполнение таких видов анализа:

Результаты проведенного анализа являются основанием для разработки мероприятий, направленных не только и не столько на борьбу со следствиями аварий, но в большей степени на устранение их причин и предотвращение возможности повторения в дальнейшем. [12]