способ литья после которого отливки нельзя подвергать термической обработке

Понятие о способах получения отливок из литейных сплавов

Способы литья

Отливкой называют литую деталь или заготовку, полученную заливкой расплавленного металла (расплава) в литейную форму, полость которой имеет конфигурацию детали или заготовки. Около 50% всех деталей в машинах и оборудовании изготовляют литьем. Литейную форму заливают жидким металлом через систему каналов, называемую литниковой системой. Расплав может заполнять литейную форму свободно, т. е. под действием силы тяжести, или принудительно – под действием центробежных сил или внешнего давления. Внутренние отверстия, каналы и полости в отливках образуются с помощью стержней, которые перед заливкой вставляют в полость литейной формы, а после кристаллизации отливки извлекают из нее. Формы и стержни могут быть разовыми – изготовляемыми из песчаных смесей, и постоянными – из металла или огнеупорных материалов.

Способы литья отливок можно разделить на две группы. К первой относят способы получения отливок в разовых формах, заполняемых расплавом однократно, после чего их разрушают для извлечения отливки (литье в песчаные сухие или сырые формы, литье в оболочковые формы и др.). Ко второй группе относят способы получения отливок в многократных металлических формах, заполняемых расплавом от нескольких сотен до десятков тысяч раз (центробежное литье, литье в кокиль, под давлением и др.).

Каждый из перечисленных способов изготовления отливок имеет свое назначение и область применения, которая определяется объемом производства, требованиями к отливкам по точности и шероховатости поверхности, технологическими свойствами литейных сплавов, технико-экономическими показателями.

При выплавке литейных сплавов в плавильные печи загружают металлическую шихту, ферросплавы, лигатуры и флюсы. Металлическая шихта – слитки технически чистых металлов, лом, отходы производства. Лигатура – вспомогательный сплав, вводимый в расплавленный металл с целью восполнения угарающих в процессе плавки химических элементов. Например, для выплавки чугуна и стали лигатурой служат ферросплавы (ферромарганец, ферросилиций и др.), которые одновременно раскисляют металл. Флюсы служат для образования шлака с требуемыми физико-химическими свойствами (для плавки чугуна и стали флюсом служит известняк). Шлак предохраняет в процессе плавки металл от окисления, служит для удаления неметаллических включений, попадающих в металл вместе с шихтой и образующихся в процессе плавки.

Для улучшения свойств литейных сплавов в процессе плавки, после плавки, в литейном раздаточном ковше или непосредственно в литейной форме производят модифицирование, легирование и рафинирование. Модифицирование – введение в жидкий сплав после его плавки в сотых или десятых долях процента добавок – модификаторов, которые служат дополнительными центрами кристаллизации, обеспечивают более мелкозернистое строение сплава и более высокие его механические свойства. Для чугуна и стали модификаторами являются силикокальций, ферросилиций и др. Легирование – введение в жидкий сплав различных добавок химических элементов (Cr, Ni, Си, Mo, Va, W, Ti, Со и др.) для придания сплаву особых свойств (жаропрочности, износостойкости, коррозионной стойкости и т.п.) за счет изменения его внутреннего строения. Рафинирование – очистка сплавов от ненужных и вредных примесей. Удаление вредных примесей (серы и фосфора) из чугуна и стали выполняют рафинированием их марганцем и известняком.

Способ литья после которого отливки нельзя подвергать термической обработке

СПЕЦИАЛЬНЫЕ МЕТОДЫ ЛИТЬЯ

§ 49. Литье в оболочковые формы

§ 50. Производство точных отливок по выплавляемым моделям

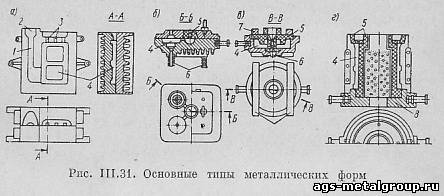

§ 51. Производство отливок в металлические формы

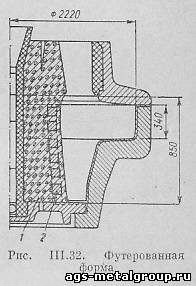

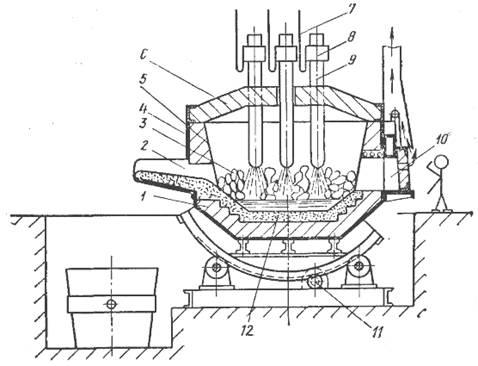

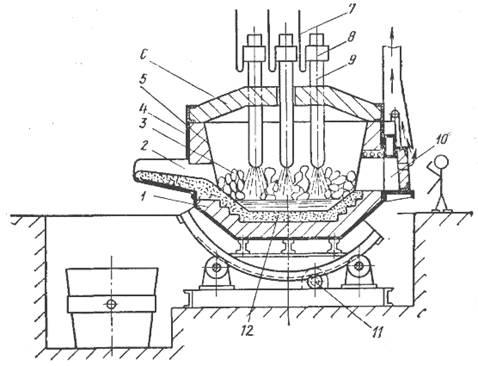

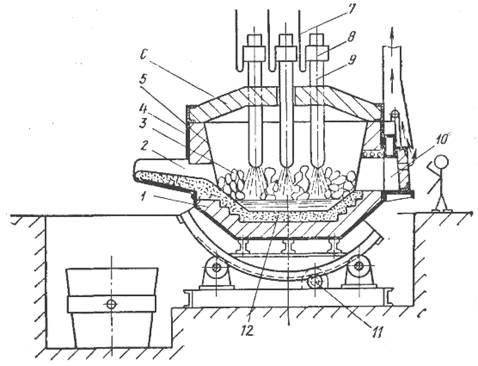

Для изготовления крупных тяжеловесных отливок применяют футерованные формы (рис. 111.32), рабочая поверхность которых образуется выступающими на толщину футеровки металлическими площадками 2. Пространство между ними заполнено формовочной смесью на жидком стекле 1. Количество, размеры и расположение металлических площадок должны обеспечивать равномерное затвердевание металла в тонких и толстых сечениях отливки и направленное затвердевание металла снизу вверх для вывода усадочной раковины в прибыль.

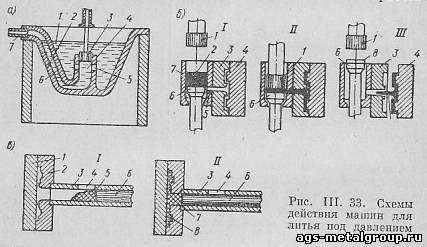

§ 52. Производство отливок под давлением

Литье под давлением является высокопроизводительным способом получения отливок из цветных сплавов: свинцово-оловянистых, цинковых, алюминиевых, магниевых и медных. На некоторых заводах освоено также производство мелких отливок из стали под давлением. Этим способом можно получать весьма сложные фасонные отливки с высокой чистотой поверхности и точными размерами. Основное достоинство литья под давлением состоит в том, что резко снижается трудоемкость изготовления деталей ввиду почти полного устранения механической обработки.

Этот способ позволяет получать детали любой сложной конфигурации с многочисленными круглыми и фасонными отверстиями, расположенными в различных плоскостях, с высокой чистотой поверхности отливок. Успешно изготовляются отливки с элементами зубчатых зацеплений (шестерни, рейки); зубья таких отливок но требуют дополнительной обработки. Литье под давлением позволяет изготовлять тонкостенные отливки с минимальной толщиной стенки, равной 1,5 мм. На поверхности отливки легко получить различные надписи, заводские знаки, клейма, накатку, а также наружную и внутреннюю резьбу 2-го класса точности.

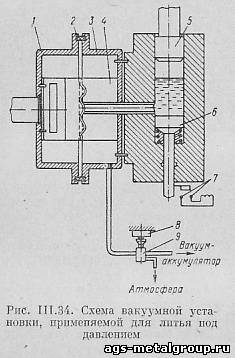

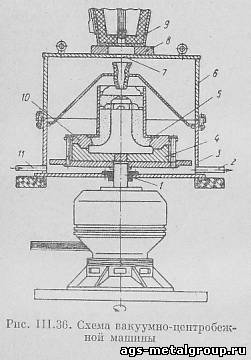

В специальный кожух, состоящий из двух частей 1 и 3 с герметическим резиновым уплотнением 2, полость которого соединена через кран 9 с вакуум-аккумулятором, помещают пресс-форму 4. Перед заливкой датчик электрической схемы 7 замыкается, срабатывает соленоид 8 и кран 9 открывается. После запрессовки металла плунжер 5 и пятка 6 поднимаются вверх, размыкается выключатель и закрывается кран 9.

Алюминиевые отливки, полученные литьем под давлением, в таких условиях не имеют пористости под поверхностной коркой металла. После термической обработки отливки обладают плотной структурой и высокими прочностными свойствами.

§ 53. Центробежное литье

Этот способ литья отличается тем, что форма перед заливкой в нее жидкого сплава приводится в быстрое вращение до момента полного затвердевания отливки. При этом жидкий сплав, испытывая действие центробежной силы, оттесняется к стенкам формы.

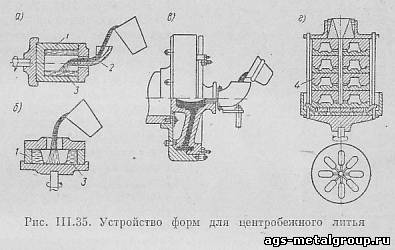

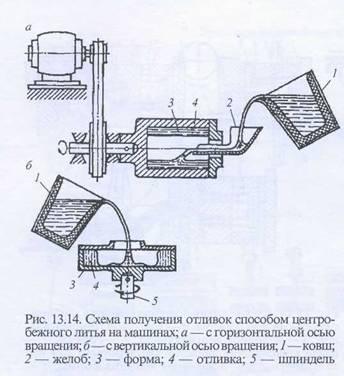

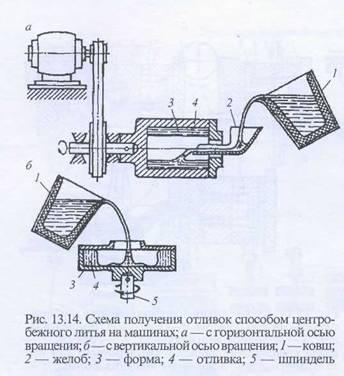

Машины для центробежного литья строят с горизонтальными и вертикальными осями вращения. Формы для этих машин изображены на рис. III.35. В машине с горизонтальной осью вращения металлическая форма 1 (рис. III.35, а) заполняется жидким сплавом из ковша по желобу 2, причем металл затвердевает в виде полой цилиндрической заготовки 3.

§ 54. Жидкая штамповка

§ 55. Изготовление отливок вакуумным всасыванием металла

§ 56. Прочие способы литья

При массовом производстве литых заготовок различного сечения (круглых, многогранных и др.) применяют способ непрерывного литья. Этим же способом отливают трубы с фланцем и без него.

Основные виды литья для изготовления отливок

Литьё в песчаные формы

Новым направлением технологии литья в песчаные формы является применение вакуумируемых форм из сухого песка без связующего. Для получения отливки данным методом могут применяться различные формовочные материалы, например песчано-глинистая смесь или песок в смеси со смолой и т.д. Для формирования формы используют опоку (металлический короб без дна и крышки). Опока имеет две полуформы, то есть состоит из двух коробов. Плоскость соприкосновения двух полуформ — поверхность разъёма. В полуформу засыпают формовочную смесь и утрамбовывают её. На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки). Также выполняют вторую полуформу. Соединяют две полуформы по поверхности разъёма и производят заливку металла.

Литьё в кокиль

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях. При литье в кокиль расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов. Данный метод широко применяется при серийном и крупносерийном производстве.

Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Производство отливок из алюминиевых сплавов в различных странах составляет 30—50 % общего выпуска (по массе) продукции ЛПД. Следующую по количеству и разнообразию номенклатуры группу отливок представляют отливки из цинковых сплавов. Магниевые сплавы для литья под давлением применяют реже, что объясняется их склонностью к образованию горячих трещин и более сложными технологическими условиями изготовления отливок. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм.

Номенклатура выпускаемых отечественной промышленностью отливок очень разнообразна. Этим способом изготовляют литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов. Выделяются следующие положительные стороны процесса ЛПД:

Также выделяют следующие негативное влияние особенностей ЛПД, приводящие к потере герметичности отливок и невозможности их дальнейшей термообработки:

Задавшись целью получения отливки заданной конфигурации, необходимо чётко определить её назначение: будут ли к ней предъявляться высокие требования по прочности, герметичности или же её использование ограничится декоративной областью. От правильного сочетания технологических режимов ЛПД, зависит качество изделий, а также затраты на их производство. Соблюдение условий технологичности литых деталей, подразумевает такое их конструктивное оформление, которое, не снижая основных требований к конструкции, способствует получению заданных физико-механических свойств, размерной точности и шероховатости поверхности при минимальной трудоёмкости изготовления и ограниченном использовании дефицитных материалов. Всегда необходимо учитывать, что качество отливок, получаемых ЛПД, зависит от большого числа переменных технологических факторов, связь между которыми установить чрезвычайно сложно из-за быстроты заполнения формы.

Основные параметры, влияющие на процесс заполнения и формирования отливки, следующие:

Сочетанием и варьированием этих основных параметров, добиваются снижения негативных влияний особенностей процесса ЛПД. Исторически выделяются следующие традиционные конструкторско-технологические решения по снижению брака:

Также, существует ряд нетрадиционных решений, направленных на устранение негативного влияние особенностей ЛПД:

Литьё по выплавляемой модели

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногобаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей.

Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

• Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

• Эта модель окружается керамической массой, которая затвердевает и образует форму.

• При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется.

• Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

Литьё по газифицируемым (выжигаемым) моделям

Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасонных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. Мировая практика свидетельствует о постоянном росте производства отливок этим способом, которое в 2007 году превысило 1,5 млн т/год, особенно популярна она в США и Китае (в одной КНР работает более 1,5 тыс. таких участков), где всё больше льют отливок без ограничений по форме и размерам. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Чаще всего форма из сухого песка вакуумируется на уровне 50 кПа, но также применяют формовку в наливные и легкоуплотняемые песчаные смеси со связующим. Область применения ЛГМ — отливки массой 0,1—2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40—1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

На 1 тонну годного литья расходуется 4 вида модельно-формовочных (неметаллических) материалов:

Отсутствие традиционных форм и стержней исключает применение формовочных и стержневых смесей, формовка состоит из засыпки модели песком с повторным его использованием на 95-97 %.

Центробежное литье и центробежный метод литья

Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %.

В нашем производстве используют машины с горизонтальными осями вращения. Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья. Что такое центробежное литьё?

Центробежное литье — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

Центробежным литьём получают литые заготовки, имеющие форму тел вращения:

Наибольшее применение центробежное литьё находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Литьё в оболочковые формы

Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300°С, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 400°С) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

Способ литья после которого отливки нельзя подвергать термической обработке

Отливки, полученные методом центробежного литья.

Тестовый материал к Модулю 1.

Технология получения заготовок литьём и

выплавка чугуна и стали

1.1. Компонент чугуна, повышенное содержание которого обеспечивает

получение сложных фасонных отливок.

1) Сера. 2) Фосфор. 3)Углерод. 4) Кремний.

1.2.Связующий материал при литье в оболочковые формы.

1) Глина. 2) Жидкое стекло. 3) Олифа. 4) Термореактивная смола.

1.3.Способ литья, обеспечивающий высокую точность размеров и малую шероховатость поверхности.

1) В разовую песчано-глинистую форму. 2)Центробежное литьё.3) По выплавляемым моделям. 4) В кокиль.

1.4. Величина, на которую линейные размеры модели больше размеров

1) Припуски на механическую обработку. 2) Формовочные уклоны. 3)Допуски. 4)Усадка метала.

1.5. Приспособление для получения в литейной форме отпечатка полости, соответствующей внешней конфигурации отливки.

1)Стержень. 2) Модель. 3) Стержневой знак. 4)Литниковая система.

1.6.Способ литья, приводящий к газоусадочной пористости отливок.

1)В кокиль. 2) В оболочковые формы. 3) По выплавляемым моделям. 4) Под давлением.

1.7. Усадка металла учитывается в размере

1) Готовой детали. 2) Отливки

1.8. Способ литья, после которого отливки нельзя подвергать термической обработке.

1) В разовую ПГФ. 2) Под давлением. 3) В кокиль. 4) В ОФ.

1.9. Приспособления для изготовления литейных полуформ.

1) Опоки. 2) Стержневые ящики. 3) Специальные контейнеры. 4) Под модельные плиты.

1.10. Способность формовочной смеси обеспечивать сохранность формы (стержня) без разрушения при её изготовлении и использовании.

1)Поверхностная прочность. 2) Прочность. 3) Податливость. 4) Термическая устойчивость.

1.11. Сопротивление ф.с. истирающему воздействию струи металла при его заливки.

1) Прочность. 2)Поверхностная прочность. 3) Термохимическая устойчивость. 4) Податливость.

1.12. Способность формовочной смеси воспринимать очертание модели (стержневого ящика) и сохранять полученную форму

1) пластичность 3) текучесть

2) податливость 4) осыпаемость.

1.13. Элемент литниковой системы, уменьшавший размывавшие воздействие струи

1) литниковая чаша 3) стояк

2) шлакоуловитель 4) питатель.

1.14. Способность формовочной смеси обтекать модели при формовке и заполнять полость стержневого ящика

1) пластичность 3) текучесть

2) податливость 4) долговечность.

1.15. Способность формовочной смеси сокращаться в объёме под действием усадки металла

1) податливость 3) текучесть

2) пластичность 4) выбиваемость.

1.16. Способ литья, обладающий наибольшей производительностью

1) в кокиль 3) в оболочковые формы

2) под давлением 4) по выплавляемым моделям.

1.17. Способ литья для получения цилиндрических деталей типа втулок, труб, колец, подшипников скольжения

1) центробежный 3) под давлением

2) в разовые формы 4) в кокиль.

1.18. Способ литья для получения отливок сложной конфигурации из любого сплав, тонкостенных и минимальными припусками

1) в кокиль 3) под давлением

2) по выплавляемым моделям 4) центробежный.

1.19. Дефект отливок при недостаточной податливости формовочной смеси

1) трещины 3) плёнки пригара

2) газовые пузыри 4) усадочные раковины.

1.20. Материал модели при литье по выплавляемым моделям.

1) дерево 3) пластмасса

2) металл 4) парафин со стеарином.

1.21. Модельный состав из оболочки при литье по выплавляемым моделям удаляют

1) выплавлением в печи 3) выплавлением в горячей воде

2) выбиванием 4) выжиганием.

1.22. Единая формовочная смесь применяется для

1) изготовления стержней 3) заполнения всей опоки

2) изготовления моделей 4) нанесения слоя до 40мм на модель.

1.23. Лучшими литейными свойствами обладают сплавы

1) твёрдые сплавы 3) дуралюмины

1.24. Элемент литниковой системы, предназначенный для удержания шлаков и других примесей называется

1) выпором 3) шлакоуловителем

2) стояком 4) питателями.

1.25. Для увеличения производительности изготовления литейных форм применяется формовка

1) машинная 3) комбинированная

2) шликерная 4) ручная.

1.26. Формой при кокильном литье является

1) парная опока 3) металлическая форма

2) шамот 4)пресс – форма

1.27. Свойства литейных сплавов уменьшать линейные и объёмные

размеры при затвердевании

1) рекристаллизацией 3) усадкой

2) ликвацией 4) жидкотекучестью

1.28. Для изготовления стержней используют

1) мастерок 3) модель

1.29. Способ литья, при котором модели изготовляются из легкоплавящихся или растворяемых составов называется

1) литьё под давлением 3) литьё по выплавляемым моделям

2) литьё в оболочковые формы 4) литьё в кокиль.

1.30. Металлическая форма, многократно используемая для получения отливок путём заливки в неё расплава свободной струёй, называется

1) изложницей 3) шаблоном

2) кокилем 4) литейной формой.

1.31. Сохранение формовочной смесью своих рабочих свойств при

повторном использование называется

1) пластичностью 3) твёрдостью

2) огнеупорностью 4) долговечностью.

1.32. Система каналов, через которые расплавленный металл подводят в

полость формы, называется

1) охлаждающей 3) оросительной

2) литниковой 4) кристаллизационной.

1.33. Технологический процесс получения фасонных деталей путём заполнения жидким металлом заранее приготовленных форм, называется

1) кристаллизацией 3) литьём

2) прессованием 4) плавкой.

1.34. Способность металлов и сплавов в расплавленном состоянии

заполнять полость стандартной формы и точно воспроизводить

очертание отливки называется

1) усадкой 3) жидкотекучестью

2) кристаллизацией 4) ликвацией.

1) кокильное 3) вакуумным всасыванием

2) под давлением 4) центробежное.

1.36. Смеси, обладающие наибольшей прочностью, газопроницаемостью и

1) стержневые 3) наполнительные

2) формовочные 4) единые.

1.37.Железо восстанавливается в результате реакции между

1) оксидом железа и углеродом 3) хлоридом железа и гидроксилом натрия 2) сульфатом меди и железом 4) железом и серой

1.38. Укажите верное утверждение

1) чугун и сталь не различаются по составу 3) чугун–это смесь, а сталь-

различающиеся по свойствам и 4) чугун и сталь не различаются

содержанию в них углерода по свойствам.

1.39. В уравнении реакции Fe3O4 + …→ Fe + H2O вместо многоточия

следует поставить формулу

1) углерода 3) водорода

2) соли 4) оксида углерода.

1.40. Укажите формулу магнитного железа (магнетита)