каким газом можно варить тиг сваркой

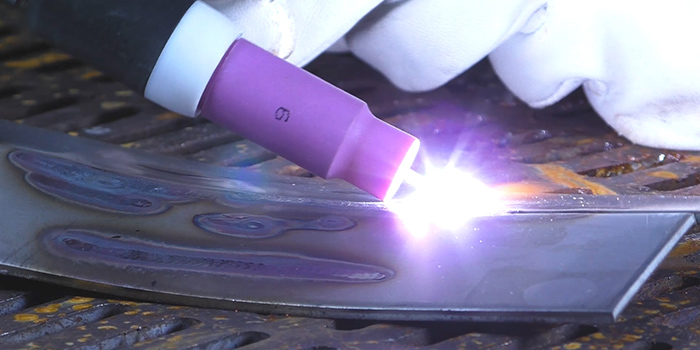

TIG сварка

Многие люди слышали словосочетание ТИГ сварка и даже видели результаты ее работы, но не все знают, что именно представляет собой данное понятие. TIG сварка – это процесс соединения металла путем общего или местного нагрева, в котором используется не плавящийся вольфрамовый электрод, дуга которого защищена инертным газом. Это обеспечивает весьма высокое качество получаемого шва, так как инертный газ дает отличную защиту от воздействия внешних факторов.

ТИГ сварка металла

Область применения

Благодаря своему высокому качеству, TIG сварка получила довольно широкую область применения. Чаще всего ее используют там, где нужна высокая ответственность. Это может быть строительная сфера, так как несущие металлоконструкции высотных зданий и прочих сооружений должны обладать высоким запасом прочности. Сюда же можно отнести мастерские по ремонту, в том числе и автомобилей. Данным способом могут проводиться практически все виды сварочных работ, но с учетом того, что он обходится дороже, чем обыкновенная ручная дуговая сварка, то в экономических целях его применяют преимущественно для сложных работ.

Преимущества

Высокую популярность сварка ТИГ металла приобрела благодаря следующим преимуществам:

Недостатки

Помимо положительных качеств тут имеются еще и свои минусы:

Принцип работы

Аргонодуговая сварка TIG, а также прочие ее разновидности являются уникальным сочетанием, которое объединяет в себе нюансы ручной дуговой и газовой сварки. Здесь не используются электроды с покрытием, так как основной защитой тут выступает инертный газ. Это объединяет данный метод с газовой сваркой, но основной силой, дающей нужную температуру, здесь выступает электрическая дуга. Покрытые электроды не используются по той причине, что покрытие не дает должный уровень защиты, а в отсыревших электродах может быть скопление водорода, что навредит шву. Вместе этого используется сварочная проволока без покрытия. Не плавящийся электрод нужен для розжига дуги.

Сначала сварщик подает газ с горелки и поджигает его. Затем зажигается электрическая дуга и сразу подается проволока, которая находится в газовой среде. Так как обе руки у мастера заняты, подает расходный материал автоматическая система, которая может регулировать скорость подачи проволоки.

Схема сварки методом ТИГ

Технология сварки

TIG сварка проводится на постоянном токе с прямой полярностью. Чтобы получить соединение высокого качества, требуется обеспечить точную сборку стыка и смещение точек не было выше, чем это допускается по технологии. Аргон чаще всего применяется для изделий толщиною до 5 мм, а для более толстых деталей нужна газовая смесь аргона с гелием или чистый гелий.

Чтобы повысить качество сварки, процесс совершают при минимальных режимах.»

Выбор тока для сварки методом TIG

Химический состав присадочной проволоки должен соответствовать основному металлу. Сам процесс соединения выполняется без перерыва и недопустимо выводить проволоку из защитной зоны газа. Если случился вынужденный перерыв, то следует перекрывать предыдущую зону шва на 1-2 см. защитный газ прекращается подаваться из горелки только через 10 секунд после окончания горения дуги. Это призвано сократить риск окисления поверхности.

Непрерывный процесс сварки методом ТИГ

Данная технология позволяет получить шов, в котором хорошо формируется обратный валик, вне зависимости от пространственного положения. Это отлично подходит при сварке трубопроводов. Если предстоит работа с большой толщиной металла, то сварка аргоном TIG применяется только для корневого шва. Дальнейшая наплавка производится иными способами. Если зазор между трубами составляет до 0,5 мм, то корневой слой сваривается без присадочного материала. После того как будет заварен кратер в конце, то горелка отводится в сторону, противоположную направлению шва.

Подача инертного газа производится за 20 секунд до начала сварки. Во время сварки горелка перемещается с правой стороны на левую, а присадочный материал движется навстречу движению. Амплитуда колебания вольфрамового неплавкого электрода составляет около 3 мм, а если нужно делать несколько слоев наплавки, то в последующих она увеличивается до 7 мм.

Комплект для TIG сварки включает в себя электроды от 2,4 до 3,2 мм. Сила тока регулируется от 90 до 150 А. Все характеристики определяются согласно заданным режимам сварки.

Ошибки при TIG сварке

Одной из основных ошибок является быстрое сгорание вольфрамового электрода. Это может случиться из-за выбора режима обратной полярности, недостаточному расходу газа, некорректно подобранному диаметру электрода и так далее. Основными причинами устранения являются подбор правильных режимов сварки, а также выбор качественных расходных материалов.

Также может случиться загрязнение шва вольфрамом. Оно появляется из-за того, что электрод попадает в сварочную ванну и плавится там. При слишком малом диаметре он может плавиться и без попадания в ванну. Чтобы решить данную проблему, нужно выбирать правильное положение сварки и соответствующий диаметр электрода.

Шов плохого качества случается при недостаточном снабжении сварочной ванны газом, из-за чего получается слабая защита.

Техника безопасности

В данном случае нужно соблюдать правила как газовой, так и электробезопасности. Баллон с инертным газом должен стоять на расстоянии 5-10 метров от источника пламени и легко возгораемых предметов. Он должен находиться в вертикальном положении и закреплен от падения. Обязательно нужно проверять шланги перед использованием. При работе нужно использовать средства индивидуальной защиты.

Заключение

Сварка ТИГ углекислым газом и прочие ее разновидности является одной из самых востребованных разновидностей соединения металла. Это обусловлено высоким качеством получаемых швов. Несмотря на трудоемкость и дороговизну процесса, технология активно применяется в профессиональной сфере, где к соединениям выдвигается большая ответственность.

Уроки сварки: Как выбрать газ, электрод и сварочную проволоку для TIG-сварки?

Этап подготовки к аргонодуговой сварке включает не только настройку инструмента, но и подбор верных расходных материалов. От правильности выбора расходки напрямую зависит результат работы, что делает его важным и требует внимания не только новичка.

Суть сварочного процесса TIG-оборудованием

Если вы уже знакомы с такими типами сварки, как ММА и MIG-MAG, то наверняка знаете, что в первом в качестве главного расходного материала используется электрод, а во втором подвижная проволока. TIG-аппараты также используют электрод, но уже из вольфрама, материала отличающегося тугоплавкостью.

Зачем тут присадочный пруток? Он подается вручную для формирования шва. Под действием дуги металл плавится, находясь в защищенной среде газа, и создает качественное соединение.

Сварочный газ – аргон или смеси?

Мы уже упоминали о том, что защиту процесса обеспечивает инертный газ. При TIG-сварке чаще используется чистый аргон, немного реже гелий и их смеси. Именно в этой среде вольфрамовый электрод изнашивается меньше всего, а внешний вид и качество шва оптимальны.

Выбор электрода для TIG варки

Вольфрам выбран в качестве электрода не случайно. Металл славится особой тугоплавкостью, по части которой у него просто нет конкурентов.

Опознать вольфрамовый электрод для аргонодуговой сварки можно по маркировке «W». Другие символы и даже цвет указывает на вид легирующих добавок. Они необходимы, чтобы улучшить характеристики и увеличить срок эксплуатации расходного материала.

Электроды могут быть как универсальными, так и специальными – для сварки только на постоянном или только на переменном виде тока.

Таблица. Вольфрамовые электроды – состав и свойства

| Диаметр электрода, мм | Толщина металла, мм | Сила тока, А |

| 1,5 | 1 | 45 – 55 |

| 2 | 2 | 80 – 90 |

| 3,5 | 3 | 120 – 150 |

| 5 | 4 | 170 – 190 |

Начинающие чаще всего работают с электродами 1,6 и 2,4 мм в диаметре.

Присадочные расходные материалы

Присадка нужна для создания шва, когда растопленного металла кромок детали не хватает для заполнения сварочной ванны. Присадка – это прутки из сварочной проволоки. По составу они должны быть аналогичны или близки к свариваемому металлу.

Осциллятор

Для бесконтактного поджигания дуги в начале сварки и ее стабильности во время работы, используется высоковольтный высокочастотный генератор – осциллятор. Он может быть как отдельное устройство, так и интегрирован в сварочный аппарат.

С помощью прибора дуга зажигается без соприкосновения электрода с металлом. Это очень удобно для начинающих. В процессе сварки дуга постоянная по отношению к изменяющемуся зазору между электродом и поверхностью металла. В результате работы осциллятора получается равномерный шов.

Подготовка к сварке

Приведение в рабочее состояние состоит в том, чтобы собрать все гибкие связи в одно целое с аппаратом:

Обычно кабель горелки, газовый шланг и кабель заземления со всеми соединительными частями поставляется вместе со сварочным аппаратом.

Как правильно работать с горелкой

В сварке tig начинающему очень важно привыкнуть держать горелку и присадочный пруток. Рука должна опираться на рабочую поверхность для стабилизации движения.

Шланг, идущий от горелки, петлей надевается на руку. Горелка помещается между большим и указательным пальцем и ложится на безымянный и мизинец. Очень похоже на положении ручки при письме.

В левой руке находится пруток и регулярно мелкими шагами подается в сварочную ванну перед горелкой. Направление движения горелки справа налево.

Боковой угол должен составлять 90°. Наклон горелки к рабочей поверхности 70° – 80°, а прутка 15° – 30°. Между горелкой и прутком должен поддерживаться постоянный прямой угол, т.е. если горелка меняет положение, то и пруток следует за ней, сохраняя наклон.

Горелка двигается углом вперед в наклонном положении в сторону сварного шва. Вести электрод по оси шва, не отклоняясь. Важно следить, чтобы конец прутка был все время в зоне газовой защиты, иначе произойдет его окисление и загрязнение сварочной ванны.

В интернете есть много видео тиг сварки для начинающих, где наглядно показано, как работать с горелкой.

Сущность сварочного процесса

Сила тока определяет качество сварного шва и производительность, являясь основным и наиболее важным параметром сварки.

Тепло необходимое для надежного соединения, идет от электрической дуги. Она образуется между электродом и свариваемым металлом. Для образования и горения электрической дуги существует прибор – генератор, который подает необходимое количество тока. Выделяют два вида этих приборов.

Генератор переменного тока – трансформатор.

Ток, выходящий из устройства, приобретает форму квадратной волны, которая меняет свою полярность с частотой в зависимости от генератора. В этом случае выпрямитель преобразует ток сети в соответствующий для сварки переменный ток.

Генератор постоянного тока – инвертор или выпрямитель.

Начинающим оба метода, но начинать нужно с постоянного тока. Ток на выходе из прибора имеет вид постоянной волны. В этом случае переменный ток сети преобразуется в постоянный. Различают два варианта соединения полюсов инвертора со свариваемым материалом:

с прямой полярностью – электрод соединяется с отрицательным полюсом инвертора, а деталь – с положительным;

с обратной полярностью – электрод присоединяется к „+“, деталь – к „–“

Особенности сварки с прямой полярностью: повышение количества тепла в изделии и снижение в электроде; зона расплавления металла узкая, но глубокая. Это основной режим tig сварки всех видов сложных металлов и сплавов.

При обратной полярности: ввод тепла в изделие сниженный, а в электрод – повышенный. Сварочная ванна широкая, но не глубокая. Кроме того, присутствует эффект катодной чистки поверхности металла, когда оксидная пленка разрушается. Это улучшает сплавление кромок и формирование шва.

Алюминий и магний, а также их сплавы можно и нужно варить на переменном токе.

Еще существуют генераторы, которые выдают импульсный постоянный ток – импульсные инверторы. Такие генераторы имеют устройства, изменяющие амплитуду тока сварки путем наложения на базовый постоянный ток квадратные волны. Получается периодическая пульсации дуги. При импульсном режиме шов образуется за счет непрерывного накладывания друг на друга сварочных точек.

В основном применяется на тонких изделиях, когда необходимо поддерживать необходимую температуру во избежание прожига металла и, в то же время, не нарушать глубину провара.

Регулировка параметров процесса на сварочном аппарате

Перед началом работы необходимо настроить значения показателей так, чтобы шов получился нужного размера и хорошего качества. Аппарат настраивают в зависимости от вида металла, его толщины и рабочего газа.

К каждому сварочному аппарату дается таблица настройки параметров сварки. Ориентируясь на таблицу, на лицевой панели выставляем режим tig и основные показатели:

По таблице первоначально выставляем расход газа в нормальных условиях – 8-10 л/мин.

Начинать варить надо на аналогичной пробной детали. Если дуга не стабильная и гаснет, то ток надо увеличить. При прожиге металла или образовании наплывов, ток уменьшить.

Увеличиваем подачу газа, если дуга нестабильна и шов кривой. После окончания, когда дугу угасили, еще какое-то время обдуваем сварочную зону, во избежание окисления шва и электрода. Современные аппараты снабжены многими функциями и, если нет, например, время продувки или еще чего-то, то сварщик контролирует процесс самостоятельно.

Подготовка деталей

В отличие от других видов сварки, tig очень чувствительна к загрязнениям. Это нужно учитывать всем начинающим. Поэтому детали следует очищать особенно тщательно: обезжирить растворителем и зашкурить до блеска свариваемую поверхность.

Пруток перед самой сваркой, если есть необходимость зашкурить, и обязательно протереть спиртом.

Толстые детали разделывают, снимая фаску под углом 45°. Это обеспечит хороший провар. Зафиксировать положение деталей относительно друг друга с помощью прихваток или струбцин.

Обучающие тренировки для начинающих

Упражнение 1

После изучения теории tig сварки начинающему можно приступать к практике. Главное – это привыкнуть держать горелку и присадочную проволоку, „набить руку“.

Первоначально начинающему сварщику надо тренироваться на листе черной стали. На нем шлифмашинкой или другим инструментом обозначить небольшие прямые линии, чтобы по ним вести сварку. Начинать варить надо без присадки. Внимательно и плавно ведем горелкой прямо вдоль линии, не разжигая дугу. После этого зажигаем дугу и ведем горелку от одного края линии до другого. Ведем ровный ниточный шов, приучая руку правильно держать ванну и не прожигать металл.

Упражнение 2

После освоения ведения шва, переходим к работе с присадочной проволокой. Сначала тренируемся приваривать сам пруток. Разожгли дугу и, когда металл листа расплавился, подаем в сварочную ванну пруток. Останавливаем процесс, подождем, чтобы металл немного застыл и отрываем пруток. Повторяем упражнение несколько раз. После того, как появилась уверенность, начинаем тренировки выполнения сварочного шва с присадкой.

Сварка tig широко распространенный метод соединения металлов. Его освоение вполне возможно начинающему сварщику. С практикой и постоянством придут опыт и мастерство.

Tig сварка видеоурок

F.A.Q. по ТИГ

Популярное сообщение!

Сущность процесса сварки ТИГ

Полное наименование этого процесса сварки таково: Ручная дуговая сварка в инертном газе вольфрамовым электродом (ДСТУ 3761.3-98 «Сварка и родственные процессы. Часть 3 Сварка металлов: соединения и швы, технология, материалы и оборудование. Термины и определения»).

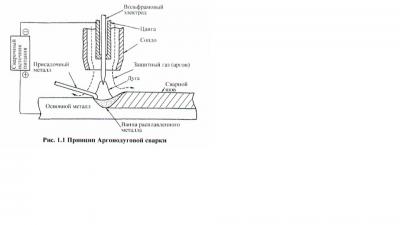

Схема и сущность процесса сварки ТИГ показана на рисунке ниже.

Кромки свариваемого изделия и присадочный металл расплавляются дугой, горящей между неплавящимся вольфрамовым электродом и изделием. При этом используется электрод либо из чистого, либо из активированного вольфрама. При необходимости в сварочную ванну добавляется присадочный металл. По мере перемещения дуги расплавленный (жидкий) металл сварочной ванны затвердевает (то есть кристаллизируется), образуя сварной шов, соединяющий кромки деталей. Сварное соединение образуется либо только за счет расплавленного основного металла, либо за счет, как основного металла, так и металла присадочной проволоки. Дуга, сварочная ванна, торцы вольфрамового электрода и присадочной проволоки, а также остывающий шов защищены от воздействия окружающей среды инертным газом (аргоном или гелием), подаваемым в зону сварки горелкой. Сварка выполняется либо постоянным током прямой полярности, когда плюсовая клемма источника питания подключается к изделию, а минусовая – к горелке, либо переменным током (при сварке алюминия).

Область применения сварки ТИГ

Этот способ сварки широко применяется в химической, теплоэнергетической, нефтеперерабатывающей, авиационно-космической, пищевой, автомобилестроительной и других отраслях промышленности для сварки практически всех металлов и сплавов: углеродистых, конструкционных и нержавеющих сталей, алюминия и его сплавов, титана, никеля, меди, латуней, кремнистых бронз, а так же разнородных металлов и сплавов; наплавка одних металлов на другие.

Сварочный источник питания

Сварочный источник питания обеспечивает сварочную дугу электрической энергией. В качестве источника питания при сварке ТИГ используются:

— сварочные трансформаторы – при сварке на переменном токе;

— сварочные выпрямители и генераторы – при сварке на постоянном токе;

— универсальные источники питания, обеспечивающие, как сварку переменным, так и постоянным током.

Источники питания для сварки ТИГ должны иметь крутопадающую внешнюю вольт-амперную характеристику.Такая характеристика обеспечивает постоянство заданного значения тока сварки при нарушениях длины дуги, например, из-за колебаний руки сварщика.

Пример универсального инвертерного аппарата AC/DC Итальянской фирмы INE:

Аппарат Miller Maxistar постоянного тока DC:

Аппарат ESAB постоянного тока DC:

Аппарат ESAB универсальный AC/DC:

Сварочная горелка

Основным назначением горелки для дуговой сварки ТИГ является жесткое фиксирование вольфрамового электрода (W-электрода) в требуемом положении, подвода к нему электрического тока и равномерного распределения потока защитного газа вокруг сварочной ванны. Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить W-электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками.

Горелки для сварки ТИГ разработаны самых разных конструкций и размеров в зависимости от максимального требуемого тока, а также от условий ее применения. Размер горелки также влияет на то, как горелка будет нагреваться и охлаждаться при сварке. Конструкция некоторых горелок предполагает их охлаждение потоком защитного газа (это так называемые, горелки воздушного охлаждения). Горелки также отводят тепло в окружающее пространство. Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки ТИГ с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки.

Типы сварочных горелок и их внешний вид:

Газовое сопло. Функцией газового сопла является направлять защитный газ в зону сварки с тем, чтобы он замещал окружающий воздух. Газовое сопло крепится к горелке ТИГ на резьбе, что, в случае необходимости, облегчает его замену. Они обычно изготавливаются из керамического материала для того, чтобы противостоять интенсивному нагреву.

Вид «стандартных» газовых сопел:

Возможно применение цангодержателя большего размерного ряда. Например для цанги+электрода ф1,6мм можно поставить цангодержатель ф3,2мм, но это ухудшит тепловой контакт цанга-цангодержатель, что теоретически должно усилить нагрев цанги и ускорение её выхода из строя.

не забыть выложить фотки жженных цанг.

Газовые линзы. Другим типом сопел являются сопла со встроенными газовыми линзами, в которых поток газа проходит через металлическую решетку, что придает ему большую ламинарность, обеспечивающую более надежную защиту, так как такой поток более устойчив к воздействиям поперечных воздушных потоков и действует на большее расстояние. Преимуществом сопла, обеспечивающего ламинарный поток газа, заключается в том, что можно устанавливать больший вылет электрода, что дает сварщику лучший обзор сварочной ванны. Газовые линзы также снижают расход газа.

Фотографии прочих цанг и керамики:

Разница в потоке при исп. простой керамики и газовой линзы

Обычное сопло Сопло с газовой линзой

Защитный газ выполняет несколько функций. Одна из них заключается в том, чтобы вытеснять собой из зоны сварки окружающий воздух и, тем самым, исключить его контакт со сварочной ванной и раскаленным вольфрамовым электродом. Он также выполняет важную роль в обеспечении прохождения тока и передаче тепла через дугу. При сварке ТИГ используются два инертных газа: аргон (Ar) и гелий (He), из которых первый газ используется чаще. Они оба могут быть смешаны друг с другом, или каждый из них с другим газом, который обладает восстановительной способностью, т.е. вступает в связь с кислородом. При сварке ТИГ в качестве газов с восстановительной способностью используются два газа, водород (H2) и азот (N2). Выбор типа защитного газа зависит от типа материала, подлежащего сварке.

Электроды

Внешний вид вольфрамовых электродов:

Неплавящиеся вольфрамовые электроды для дуговой сварки в защитных газах изготавливаются 4-х типов (согласно ГОСТ 23949-80):

ЭВЧ – чистый вольфрам без специальных добавок;

ЭВЛ – вольфрам с добавкой окиси лантана (1,1 – 1,4%);

ЭВИ – вольфрам с добавкой окиси иттрия (1,5 – 3,5%);

ЭВТ – вольфрам с добавкой двуокиси тория (1,5 – 2%).

Род тока и полярность влияют, прежде всего, на форму провара. Эта зависимость условно представлена на рисунке.

Процесс заточки электрода показан на рисунке ниже. При заточке электрода могут использоваться переносные аппараты, или стационарные со специальными направляющими для электрода или без них.

Пример машинки для заточки электрода:

Сообщение отредактировал Sakhalin_Cat: 02 Декабрь 2014 14:58

Популярное сообщение!

Влияние полярности тока на процесс сварки тиг

Полярность тока сварки существенным образом сказывается на характере протекания процесса дуговой сварки в инертном газе вольфрамовым электродом. В отличии от сварки плавящимся электродом (к которой относится сварка ММА и МИГ/МАГ) при сварке неплавящимся электродом в защитной среде инертного газа различия в характере процесса сварки на обратной и прямой полярности носят противоположный характер.

Так при использовании обратной полярности процесс сварки ТИГ характеризуется следующими особенностями:

— сниженный ввод тепла в изделие и повышенный в электрод (поэтому при сварке на обратной полярности неплавящийся электрод должен быть большего диаметра при одном и том же токе; в противном случае он будет перегреваться и быстро разрушится);

— зона расплавления основного металла широкая, но неглубокая;

— наблюдается эффект катодной чистки поверхности основного металла, когда под действием потока положительных ионов происходит разрушение окисной и нитридной пленок (так называемое катодное распыление), что улучшает сплавление кромок и формирование шва.

В то время как при сварке на прямой полярности наблюдается:

— повышенный ввод тепла в изделие и сниженный в электрод;

— зона расплавления основного металла узкая, но глубокая.

Как и в случае сварки ММА и МИГ/МАГ, различия свойств дуги при прямой и обратной полярности при сварке ТИГ связаны с несимметричностью выделения энергии на катоде и аноде. Эта несимметричность, в свою очередь, определяется разностью в значениях падения напряжения в анодной и катодной областях дуги. В условиях сварки неплавящимся электродом катодное падение напряжения значительно ниже анодного падения напряжения, поэтому тепла на катоде выделяется меньше, чем на аноде.

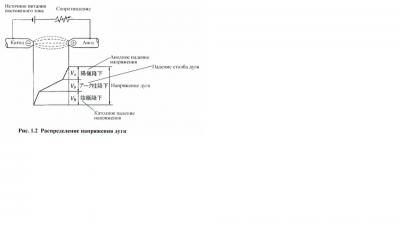

Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к сварке ТИГ при токе сварки 100 А и при использовании прямой полярности (как произведение падения напряжения в соответствующей области дуги на ток сварки):

— в катодной области: 4 В х 100 А = 0,4 кВт на длине ≈ 0,0001 мм

— в столбе дуги: 5 В х 100 А = 0,5 кВт на длине ≈ 5 мм

— в анодной области: 10 В х 100 А = 1,0 кВт на длине ≈ 0,001 мм.

В связи с тем, что при сварке на прямой полярности наблюдается повышенный ввод тепла в изделие и сниженный в электрод, при сварке на постоянном токе используют прямую полярность. При этом, благодаря тому, что тепло выделяется, в основном, в анодной области, плавятся только те участки основного металла, на которые направляется дуга, т.е. где оказывается размещенным анод.

Основные международные обозначения, относящиеся к сварке ТИГ

При этом используется осциллятор, который вырабатывает кратковременный импульс напряжения, обеспечивающий пробой и последовательное развитие искрового разряда вплоть до дугового. Благодаря высокой частоте и малой мощности осциллятора высокое напряжение неопасно для человека. Высокочастотный поджиг обеспечивает самое высокое качество сварного шва, так как при нем не происходит контакта вольфрамового электрода с изделием, и, поэтому, исключается попадание частичек вольфрама в сварочную ванну. При таком поджиге также не происходит разрушения торца вольфрамового электрода. Однако, применение осцилляторов может приводить к выходу из строя устройств чувствительных к электромагнитному воздействию.

Зарождение малоамперной дуги

Формирование рабочей дуги

Этот способ зажигания дуги, хотя и не исключает контакта электрода с изделием, не имеет недостатков предыдущего способа, так как в момент КЗ протекает заблаговременно сниженный ток.

Настройка параметров сварки ТИГ

На рисунке ниже показана последовательность определения и регулировки параметров сварки ТИГ.

Техника сварки ТИГ

При сварке ТИГ боковой угол горелки должен всегда поддерживаться равным 90 градусам. Горелку следует держать под углом В то время как угол наклона горелки к поверхности изделия в направлении обратном сварке должен составлять 70 … 80 градусов. Присадка подается по мере перемещения горелки под углом от 15 до 30° к основному металлу.

Сварка ТИГ выполняется «углом вперед» (т.е. горелка наклонена в сторону формирующегося сварного шва) с регулярной подачей присадки мелкими шагами. При сварке очень важно, чтобы конец присадочной проволоки не выводился из зоны газовой защиты; в противном случае, будучи расплавленным или нагретым, он окислится от контакта с окружающим воздухом. Любая степень окисления или загрязнения присадочной проволоки неизбежно вызовет загрязнение сварочной ванны. Поэтому очень важно, чтобы сварщик использовал присадочные прудки чистые грязи, смазки или влаги. Обычно грязь и смазка попадает на присадочный металл с грязных рукавиц. Поэтому, непосредственно перед сваркой, очень желательно обрабатывать прутки, например, ацетоном. Смазка и влага, как на присадочном прутке, так и на основном металле могут вызвать серьезные дефекты сварного шва, такие как пористость, водородное растрескивание и др.

Особенности сварки алюминия и алюминиевых сплавов

При сварке ТИГ большинства металлов используется постоянный ток прямой полярности. Однако эти условия сварки неприемлемы, когда речь идет об алюминии и магнии. Обусловлено это наличием на поверхности этих металлов прочной и тугоплавкой окисной пленки. Алюминий характеризуется высокой химической активностью. Он легко вступает во взаимодействие с кислородом воздуха, т.е. окисляется. При этом образуется тонкая плотная пленка из оксида алюминия (Al2O3). Своей высокой коррозионной стойкостью алюминий обязан именно этой пленке. Температура плавления чистого алюминия – 660 ºС, а температура плавления окиси алюминия более чем в три раза выше – 2030 ºС. Окись алюминия – это керамический материал, твердый и не электропроводный. При расплавлении алюминия он растекается крупными каплями удерживаемыми от слияния окисной пленкой. В случае если фрагменты пленки окажутся в закристаллизовавшемся металле шва, то его механические свойства ухудшаться. Таким образом, для того чтобы сварить вместе две алюминиевые детали, прежде всего, необходимо эту окисную пленку разрушить. Это можно выполнить:

— механически (однако, это практически невозможно, так как из-за высокой химической активности алюминия он тут же вступает в связь с кислородом, и новый слой окиси алюминия начинает образовываться. Причем, в условиях дуговой сварки при высокой температуре окисление алюминия и образование окисной пленки происходит еще более интенсивно);

— химической обработкой (довольно сложно и трудоемко);

— сваркой на обратной полярности;

— сваркой на переменном токе.

При подключении электрода к отрицательному полюсу (сварка на прямой полярности) изделию будет передаваться значительное количество тепла, однако пленка разрушаться не будет. Если полярность изменить и подключить электрод к положительному полюсу (сварка на обратной полярности), то тепла изделию будет передаваться меньше, однако, как только будет возбуждена дуга, окисная пленка начнет разрушаться (происходит, так называемая катодная очистка).

Существует две теории, объясняющие механизм разрушения окисной пленки на обратной полярности.

Катодное пятно, перемещаясь по поверхности сварочной ванны, приводит к испарению окислов алюминия, при этом эмиссия электронов с активных катодных пятен отталкивает фрагменты окисной пленки к краям сварочной ванны, где они формируют тонкие полоски.

Поток ионов обладает достаточной кинетической энергией, чтобы при столкновении с поверхностью катода разрушать окисную пленку (аналогичный эффект имеет место при пескоструйной обработке). В пользу этой теории говорит тот факт, что чистящий эффект выше при использовании инертных газов с более высоким атомарным весом (аргон)

Однако наряду с этим положительным явлением будут наблюдаться такие отрицательные последствия сварки на обратной полярности как перегрев электрода, на котором будет выделяться слишком много тепла (вызывая его перегрев), и низкое проплавление основного металла. Решением этих проблем является сварка на переменном токе. Комбинация прямой и обратной полярности позволяет использовать преимущества обоих полярностей; мы получаем и необходимое тепловложение (т.е. проплавление основного металла) в полупериоды прямой полярности и очистку поверхности от окиси алюминия (в полупериоды обратной полярности). Сварка на переменном токе этой частотой является идеальным процессом соединения всех типов алюминиевых и магниевых сплавов.

Достоинства и недостатки процесса ручной сварки ТИГ

По сравнению с другими способами сварки (ММА, МИГ/МАГ, сварка под флюсом) сварка ТИГ характеризуется следующими преимуществами:

— позволяет получить сварные швы высокого качества применительно к практически всем металлам и сплавам (включая трудносвариваемые и разнородные, например алюминий со сталью);

— обеспечивается хороший визуальный контроль сварочной ванны и дуги;

— благодаря отсутствию переноса металла через дугу не имеет места разбрызгивание металла;

— практически не требуется обработка поверхности шва после сварки;

— как и в случае сварочных процессов МИГ/МАГ и ММА сварку ТИГ можно выполнять во всех пространственных положениях;

— также как и в случае сварки МИГ/МАГ при сварке ТИГ нет шлака, а это означает, что не бывает шлаковых включений в металл шва.

К недостаткам этого способа сварки можно отнести низкую производительность, сложность и высокую стоимость источника питания (по сравнению со сваркой плавящимся электродом).

Охрана здоровья и охрана труда применительно к процессу сварки TIG

Ниже изложены некоторые дополнительные меры предосторожности относительно сварки ТИГ. На первый взгляд этот способ сварки представляется наименее опасным, так как, либо дымов вообще не видно, либо они выделяются в очень небольшом объеме. Но нельзя обманываться, считая, что при этом способе сварки вообще не выделяются опасные вещества. Они выделяются и могут попадать во вдыхаемый воздух. Концентрация опасных веществ зависит от силы тока сварки, от типа стали (нелегированная, низколегированная или высоколегированная) и от степени очистки поверхности основного металла от, например, масла, используемого при резке металла или от антикоррозионных покрытий.

Сообщение отредактировал Sakhalin_Cat: 28 Ноябрь 2014 20:31

Популярное сообщение!

Защитные газы и их влияние на технологические свойства дуги

В качестве защитных газов при дуговой сварке плавлением ТИГ применяют инертные газы. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам.

Инертные газы

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси.

Аргон выпускается согласно ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт рекомендуется использовать при сварке ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия.

Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления.

При сварке меди используется азот, так как он к ней химически нейтрален, т.е. не образует с ней никаких химических соединений и в ней не растворяется.

Вспомогательные газы

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Сообщение отредактировал Sakhalin_Cat: 28 Ноябрь 2014 20:26

Популярное сообщение!

ОСОБЕННОСТИ АРГОНОДУГОВОЙ (Т IG ) СВАРКИ

В качестве инертного газа, в общем, применяют аргон, свойство которого регламентируется стандартом JIS K 1105 (аргон), Гелий применяют изредка и только тогда, когда свойство газа гелия необходимо, так как в нашей стране гелий стоит очень дорого (в несколько раз больше, чем аргон).

На рис. 1.1 представлен принцип Аргонодуговой сварки. Между вольфрамовым электродом и основным металлом зажигается дуга, инертный газ, вытекающий по соплу из окружения вольфрамового электрода, защищает электрод, дугу и ванну расплавленного металла. Вытекающий по соплу газ называется «защитным газом» и защищает по своей функции расплавленный металл от вредного влияния от попадающего кислорода, азота и пр. из атмосферного воздуха и защищает вольфрамовый электрод от окисления и износа.

Вольфрамовый электрод, который не плавится называется неплавящимся электродом и применяется в качестве электрода только для формирования дуги, кроме случаев с тонкостенными листами, когда требуется только расплавление основного металла, и не требуется добавление присадочного металла для дополнения сварного шва. Присадочный металл подают сбоку от дуги и к краю расплавленной ванны вручную или подающим автоматом.

ДОСТОИНСТВА И НЕДОСТАТКИ

При Аргонодуговой сварке в связи с тем, что электрод не подвергается плавлению, дуга легко стабилизируется и поэтому качественно можно сваривать углеродистую сталь, легированную сталь, алюминий, титан, никель. магний, медь и прочие металлы. Причиной такого свойства служат следующие достоинства.

(1) Инертный газ изолирует дугу и ванну расплавленного металла полностью от атмосферы, не позволяет попадание кислорода, азота, водорода и другого газа или примесей в металл шва, и как следствие формируется качественный сварной шов с высокими химическими и физическими свойствами.

(2) Можно поддерживать стабильную дугу, начиная с области слабых токов порядка несколько ампера и кончая областью сильных токов порядка несколько сотен ампера, что позволяет находить широкомасштабное применение сварки, начиная со сверхтонкого листа и кончая толстым листом.

(3) Электрод используется только для обеспечения зоны сварки теплотой и присадочный металл добавляется отдельно, так что можно управлять количеством присадочного металла и тепловложением отдельно, исключая ограничения положением сварки и формой соединения.

(4) Можно четко наблюдать дугу и ванну расплавленного металла, и ванна расплавленного металла спокойна, что облегчает формирование обратного валика.

(5) Не нужно использовать флюс, что позволяет, в общем, производить чистую сварку, почти не образуя дыма, кроме как при сварке специальных металлов и сплавов.

Внешний вид сварных швов красив так как во время сварки не образуется шлак и нет брызг. Следовательно после сварки не нужно проводить работу по их устранению.

С другой стороны можно перечислить следующие недостатки;

(1) По сравнению с дуговой сваркой в среде углекислого rasa и другой сваркой плавящимся электродом производительность сварки низкая.

(2) Аргон и вольфрамовый электрод стоят сравнительно дорого, что поднимает себестоимость.

(3) Применяют защитный газ, и поэтому сварка зависит от такого фактора как ветер).

ПОЛЯРНЫЙ ЭФФЕКТ И ЭФФЕКТ ОЧИСТКИ

Когда дуга горит между двумя электродами с помощью источника питания постоянного тока, получается напряжение дуги, как представлено на рис. 1.2. Электрод, подсоединенный к плюсовой стороне источника питания, называется анодом, электрод, подсоединенный к минусовой стороне, называется катодом, и зона между анодом и катодом называется столбом дуги.

При Аргонодуговой сварке сварочной машиной постоянного тока в зависимости от вольфрамового электрода на катоде (основного металла на аноде) или основною металла на катоде (вольфрамового электрода на аноде) луга, глубина прославления основного металла и величина износа электрода бывают разными.

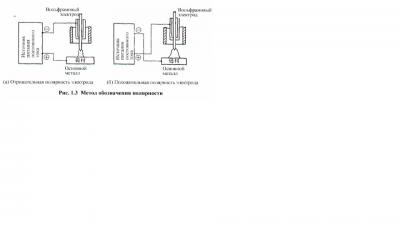

Чтобы различать эти две полярности, как представлено на рис. 1.3 (а), в случае, когда вольфрамовый электрод присоединен к минусовой клемме источника питания (вольфрамовый электрод на катоде), полярность называется «отрицательной полярностью электрода». Наоборот, как представлено на рис. 1.3 (б), в случае, когда вольфрамовый электрод присоединен к плюсовой клемме (вольфрамовый электрод па аноде), называется «положительной полярностью электрода».

Кроме того, по другому методу обозначения отрицательная полярность электрода может называться «прямой полярностью» или » SP ( Straight Polarity )», положительная полярность электрода может называться «обратной полярностью» или » RP ( Reverse Polarity )». Однако эти методы обозначения, основанные на потоке электрона, являются противоположными потоку тока, что может легко вызвать ошибку. Поэтому в последнее время обычно применяется обозначение «отрицательная полярность электрода» и «положительная полярность электрода»

При отрицательной полярности электрода, в которой вольфрамовый электрод присоединяется к минусовой клемме, термоэлектроны, когда вылетают от служащего катодом вольфрамового электрода, захватывают энергию, необходимую для эмиссии, так что электрод не подвергается перегреву. В результате этого износ электрода не значителен, и можно подводить относительно сильный ток к тонкому электроду. Кроме того, концентричность дуги хороша, что позволяет получать узкий валик с глубоким проплавлением. Это характерная особенность сварки так что при обычной Аргонодуговой сварке применяется «отрицательная полярность электрода».

С другой стороны, при положительной полярности электрода, в которой вольфрамовый электрод подсоединяется к плюсовой клемме, служащий анодом вольфрамовый электрод склонен подвергаться перегреву, изнашивается больше, так что необходимо использовать более толстый электрод, чем в случае отрицательной полярности электрода. Кроме того, концентричность дуги неудовлетворительная и получается широкий валик с мелким проплавлением. Так что эта полярность применяется очень редко в специальных случаях.

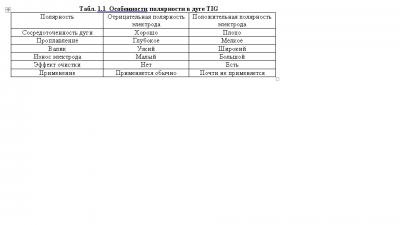

Вышеизложенные характеристики двух полярностей оформлены таблицей 1.1.

ХАРАКТЕРИСТИКИ ДУГИ В АРГОНЕ НА

ПЕРЕМЕННОМ ТОКЕ

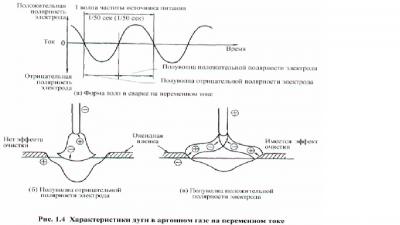

При Аргонодуговой сварке с использованием источника питания переменного тока полярность тока меняется через каждую полуволну, так что получается характеристика, являющаяся сочетанием характеристики отрицательной полярности электрода с характеристикой положительной полярности электрода, как показано на рис. 1.4. Полуволны отрицательной полярности электрода не имеют эффект очистки, но выявляет эффект охлаждения в связи с эмиссией термоэлектрона. Наоборот, полуволны положительной полярности электрода не имеют эффекта охлаждения, но выявляют эффект очистки столкновением катионов.

При аргонодуговой сварке на переменном токе электрод и основной металл становятся или анод (плюс) или катод (минус) поочередно, так что электрод перегревается больше, чем при отрицательной полярности электрода, но меньше, чем при положительной полярности электрода, что способствует использованию относительно сильного тока.

В связи с тем, что полуволны положительной полярности электрода имеют эффект очистки, для сварки алюминиевого сплава и магниевого сплава, требующей устранение оксидной пленки с поверхности основного металла, применяется переменный ток.

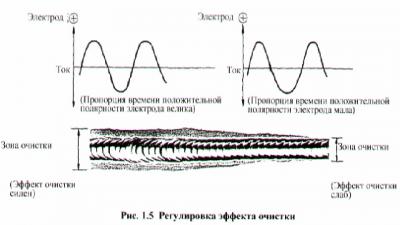

Некоторые последние типы установок Аргонодуговой сварки на переменном токе снабжены функцией изменения пропорции времен между отрицательной полярностью электрода и положительной полярностью электрода. Это изменение пропорции времен приводит к изменению эффекта очистки. Чем меньше длительность времени положительной полярности электрода (чем больше длительность времени отрицательной полярности электрода), тем меньше становиться ширина зоны очистки, как представлена рис. 1.5.

Не говоря уже о случае, когда вносятся изменения в пропорцию времен положительной полярности электрода и отрицательной полярности электрода, как изложено выше, даже если пропорция времен равномерна, степени трудности горения дуги отличаются в зависимости от полярности. Следовательно, ток в в полуволне положительной полярности электрода и ток в в полуволне отрицательной полярности электрода не становятся равными.

Сообщение отредактировал Sakhalin_Cat: 28 Ноябрь 2014 22:40

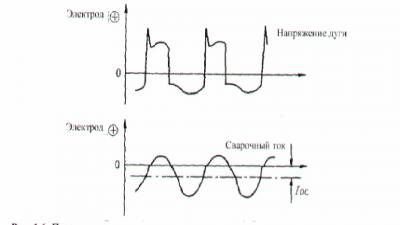

Популярное сообщение!

Как представлено на рис. 1.6, в периодах положительной полярности электрода дуга не склонна гореть, напряжение дуги высоко и сварочный ток слаб. Наоборот, в периодах отрицательной полярности электрода дуга склонна гореть, напряжение дуги низко и сварочный ток силен. В результате этого ток положительной полярности электрода и ток отрицательной полярности электрода становятся асимметричными относительно оси абсцисс нулевого уровня. Эта форма волн тока представляется как сложение формы волн переменного тока, симметричной относительно оси абсцисс нулевого уровня, и постоянной составляющей I DC . следовательно, называется неуравновешенным током с включением постоянной составляющей ( I DC ) . Эта тенденция к несимметричности особенно значительна и случае основного металла из алюминиевого сплава.

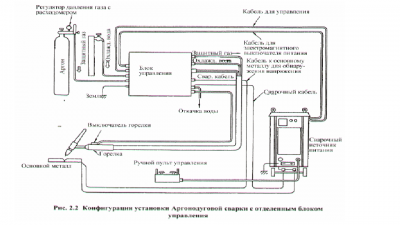

УСТАНОВКИ АРГОНОДУГОВОЙ СВАРКИ

2-1 КОНФИГУРАЦИЯ УСТАНОВОК АРГОНОДУГОВОИ СВАРКИ

2-2 СВАРОЧНЫЕ ИСТОЧНИКИ ПИТАНИЯ

2-2-1 Внешние характеристики сварочного источника питания аргонодуговой сварки

Источники питания, используемые для Аргонодуговой сварки, бывают разными, а также их классификация варьируется в зависимости от ее критерия. Например, если классифицировать по форме волны, можно подразделять источники питания на:

ü источник питания постоянного тока,

ü источник питания переменного тока,

ü универсальный источник питания.

ü источник питания для импульсно-дуговой сварки

Если классифицировать по методу управления током, можно подразделять на:

ü источник питания с подвижным сердечником,

ü источник питания с тиристорным управлением,

ü источник питания с транзисторным управлением.

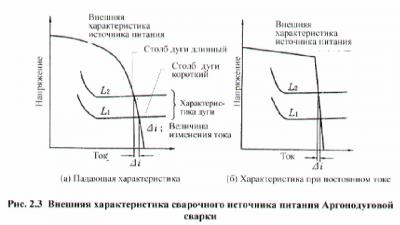

Однако в любом источнике питания внешняя характеристика, показывающая отношение между выходным током и напряжением, является падающей характеристикой или характеристикой при постоянном токе, как представлено на рис. 2.3.

Эти характеристики располагают преимуществом, что при изменении напряжения дуги, то есть длины дуги, сварочный ток меняется лишь незначительно, так что колебание длины дуги вследствие дрожи руки и пр. не так часто будет оказывать вредное влияние на результат сварки.

2-2-2 Источники питания постоянного тока

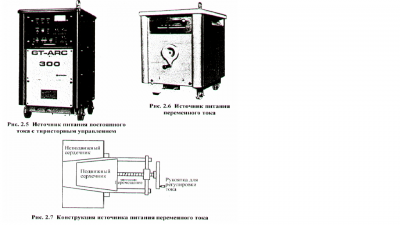

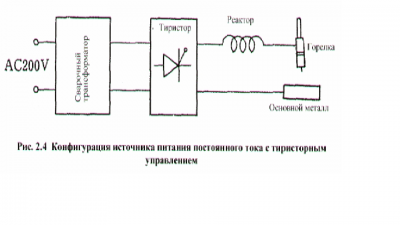

Источники питания постоянного тока подразделяются па источники питания с тиристорным управлением и источники питания с магнитным усилителем (с насыщенным реактором), однако в настоящее время в большинстве случаев применяются источники питания с тиристорным управлением.

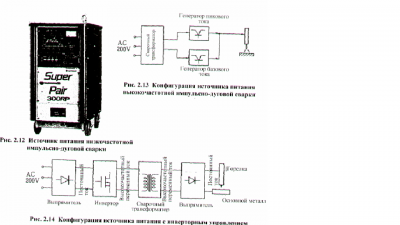

Источники питания с тиристорным управлением, конфигурация которых представлена на рис. 2.4, не только преобразовывают переменный ток от сети в постоянный ток с помощью тиристора, но и регулируют выходной ток, так что позволяют регулировать сварочный ток с помощью ручки легко и непрерывно. Кроме того, работник может регулировать ток рукояткой, установленной на ручном пульте у себя.

На рис. 2.5 представлен пример источников питания постоянного тока с тиристорным управлением. Эти источники питания не только включают в себя блок управления, но и обладают функцией регулировки дугового кратера, функцией таймера активного пятна дуги и т.д.

2-2-3 Источники питания переменного тока

Как источники питания переменного тока, кроме источников питания, специализированных на Аргонодуговую сварку, обычно используются источники питания переменного тока для дуговой сварки покрытым электродом, как представлено на рис. 2.6. Эти источники питания не включают в себя блок управления, так что используются в сочетании с блоком управления отделенного типа.

Регулировка сварочного тока осуществляется поворотом регулировочной рукоятки, которая расположена па лицевой стороне источника питания и приводит подвижный сердечник в перемещение, как представлено на рис. 2.7. следовательно, не позволяет работнику выполнять регулировку у себя так, как на источнике питания с тиристорным управлением.

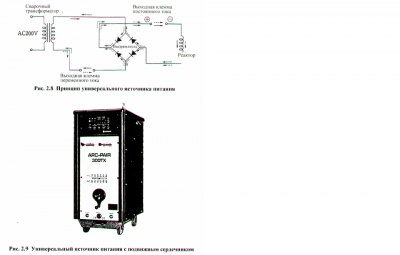

2-2-4 Универсальные источники питания

Под универсальными источниками питания подразумеваются источники питания, 1 единица которых позволяет совместное применение переменного тока и постоянного тока. Имеются система сочетания источника питания переменного тока с подвижным сердечником с выпрямителем и система тиристорного управления. В большинстве случаев обе системы включают в себя схему управления и схему генерации высокой частоты, которые необходимы для Аргонодуговой сварки, и обладают не только функцией Аргонодуговой сварки, но и функцией дуговой сварки покрытым электродом.

В универсальных источниках питания, принцип которых представлен на рис. 2.8, выходные клеммы, используемые при переменном токе и при постоянном токе, отличаются друг от друга, Однако, как представлено на рис. 2.9, имеются только две выходных клеммы источника питания и переключение между ними осуществляется внутри источника питания.

2-2-5 Источники питания импульсно-дуговой сварки

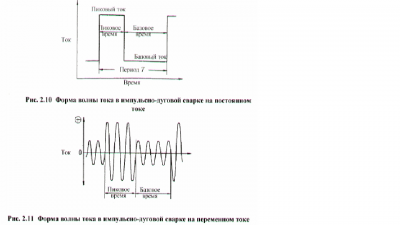

Под импульсно-дуговой сваркой подразумевается сварка, при которой силе тока придают изменение по определенным периодам, как представлено на рис. 2.10, и используют источник питания импульсно-дуговой сварки. Импульсно-дуговая сварка может быть произведена на постоянном токе и на переменном токе, и в случае переменного тока амплитуда меняется, как представлено на рис. 2.11.

2-2-6 Источники питании с инверторным управлением

За новейшие типы источника Аргонодуговой сварки принимают источники питания с инверторным управлением. Эти источники питания представляют собой разновидность источников питания с транзисторным управлением, и обладают такой особенностью, как высокой частотой управления и к тому же управление выходом осуществляется на 1-ой цепи сварочного трансформатора.

Данные источники питания, конфигурация которых представлена на рис. 2,14, выпрямят переменный ток от сети, преобразуют его в постоянный ток, а затем сформирует инвертором высокочастотный переменный ток и, снова выпрямив его, произведут сварку на переменном токе. В отличие от традиционных источников питания управление током осуществляется на 1-ой цепи сварочного трансформатора. Кроме того, за счет использования высокочастотного трансформатора источники питания обеспечены компактностью и легковесностью, в связи с тем, что частота управления высока, их работоспособность управления током намного улучшается по сравнению с традиционными машинами.

Далее, бывают источники питания переменного тока, в которых на выходную клемму, представленную на рис. 2.14, еще установлен инвертор вторичной цепи, чтобы выходной постоянный ток еще раз был преобразован на переменный. Такие источники питания могут дать дуге гореть на переменном токе с прямоугольной формой волны с любой пропорцией полярностей без приложения напряжения высокой частоты.

На рис. 2.15 представлен пример источников питания с инвсрторным управлением. По сравнению с традиционными источниками питания с тиристорным управлением эти источники питания легче в 1/5 раза и по объему меньше в 1/4 раза. Однако он включает в себя не только блок управления Аргонодуговой сварки, но и функцию средне-и низкочастотной импульсно-дуговой сварки и Т.Д.

2-3 БЛОКИ УПРАВЛЕНИЯ TIG СВАРКОЙ

Пример панели управления универсального инвертерного аппарата AC/DC Итальянской фирмы INE:

Пример панелей от других источников, скачанные с инета:

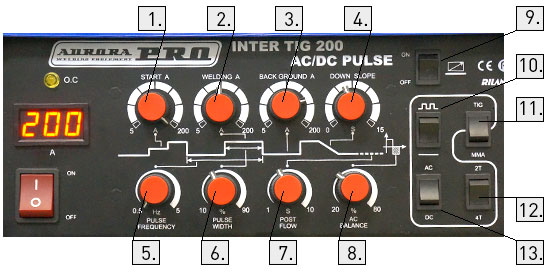

Блоки (панели) управления установками для сварки ТИГ могут быть, как очень простыми, так и очень сложными с различными функциями. Самый простой блок управления позволяет регулировать только ток сварки. В то время как расход защитного газа настраивается регулятором, вмонтированном в горелку ТИГ. Современные блоки управления позволяют включать защитный газ до зажигания дуги и продолжать его подачу некоторое время после выключение тока сварки. Последнее обеспечивает защиту вольфрамового электрода и остывающей сварочной ванны от воздействия окружающего воздуха. Блоки управления установками для сварки ТИГ могут также обеспечивать контроль нарастания и снижения тока сварки, а также импульсный режим сварки (пульсацию тока). Регулирование времени плавного нарастания тока до номинального уровня при зажигании дуги предохраняет вольфрамовый электрод от разрушения и попадания частичек вольфрама в сварной шов. Регулирование времени плавного снижения тока при окончании сварки предотвращает образование кратера и пористости.

2-3-1 Схема генерации высоких частот

При Аргонодуговой сварке вольфрамовые электроды используются как неплавящиеся электроды, так что обычно зажигание дуги осуществляется, не приводя электрод в контакт с основным металлом для защиты электрода o т износа. В связи с этим применяется система, в которой к промежутку между электродом и основным металлом прилагается высокое напряжение высокой частоты, иод наведением которого зажигается дуга.

При сварке на постоянном токе, если зажечь дугу, сварочный ток принимает постоянное значение а также дуга приобретает стабильность, так что приложение напряжения высокой частоты осуществляется только при зажигании. Однако при сварке на переменном токе, поскольку повторное зажигание затрудняется при переходе синусоидального переменного тока к положительной полярности электрода, в процессе сварки требуется постоянное приложение напряжения высокой частоты. Однако в случае переменного тока с прямоугольной формой волны в инверторном управлении полярность чередуется мгновенно, что позволяет легкое повторное зажигание, поэтому не требуется приложение напряжения высокой частоты.

Генерация напряжения высокой частоты осуществляется методом искрового промежутка, обычный пример которого представлен на рис 2.16. (а) показывает метод, в котором питание к схеме высокой частоты осуществляется с первичной цепи сварочного источника питания, а (б) показывает метод, в котором питание осуществляется с вторичной цепи. Метод (б) больше применяется к сварке на переменном токе, которая постоянно нуждается в приложении напряжения высокой частоты, и позволяет понизить радиопомехи из-за высокой частоты по сравнению с методом (а).

2-3-3 Реле давления охлаждающей воды

В случае использования горелок водяного охлаждения вследствие нехватки подачи охлаждающей воды, ее прекращения и т.д. горелка может перегореть. Чтобы предотвратить это, сконструирована схема управления, которая при снижении давления охлаждающей воды ниже заданного значения прекращает горение дуги с помощью реле давления.

При этом следует обращать внимание на то, что эта схема бессильна перед нехваткой подачи, вызванной засорением корпуса горелки или шланга охлаждающей воды.

2-3-4 Схема управления последовательностью

Как изложено выше, в качестве схемы управления для Аргонодуговой сварки существуют схема генерации высокой частоты, схема управления защитным газом и т.д., которые осуществляют ряд действий;

(1) Нажатием выключателя горелки начнется подаваться защитный газ. будет приложено напряжение высокой частоты, под наведением которого зажжет дуга.

(2) В случае сварки на постоянном токе после зажигания дуги напряжение высокой частоты автоматически прекращается, но в случае сварки на переменном токе приложение высокой частоты продолжается и в процессе сварки.

(3) Повторным нажатием выключателя горелки дуга прекратится, но защитный газ будет подаваться в течение несколько секунд.

Управление этими действиями осуществляет схема управления последовательностью.

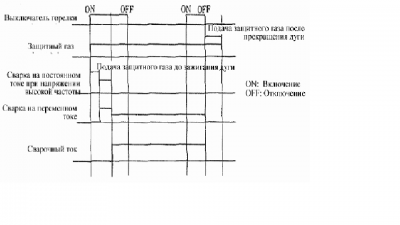

На рис. 2.17 представлена последовательность основных действий Аргонодуговой сварки. Кроме этого, в зависимости от производимых работ имеются разновидные последовательности, но в любом случае управление действиями осуществляется путем операции выключателя горелки.

Сообщение отредактировал Sakhalin_Cat: 02 Декабрь 2014 12:33

- Как оборудовать место для ночлега собаки своими руками: практическое руководство

- посадить пихту на участке примета