как можно устранить остаточный аустенит в структуре высокоуглеродистой и легированной стали

Аустенит остаточный

Аустенит остаточный — это термодинамически неустойчивый аустенит,

существующий в качестве структурной составляющей в мартенситной или бейнитной структуре.

То есть это нераспавшийся в процессе термической обработки аустенит, существующий в легированной стали при комнатной температуре. Последующая обработка холодом способствует его распаду и повышению твердости.

Количество остаточного аустенита можно уменьшать снижением количества углерода в слое до 0.65 — 0.75 % или добавкой в печь перед окончанием процесса аммиака для образования нитридов легирующих элементов.

Наличие такой структуры в закаленной стали в подавляющем числе случаев нежелательно. Остаточный аустенит снижает твердость, износостойкость, теплопроводность, магнитную индукцию и делает размеры изделий нестабильными. Охлаждением закаленной высокоуглеродистой стали до отрицательных температур можно значительную часть остаточного аустенита перевести в мартенсит.

Присутствие остаточного аустенита в структуре некоторых легированных сталей уменьшает склонность их к деформации: увеличение объема стали в результате образования мартенсита компенсируется малым удельным объемом остаточного аустенита. Для уменьшения напряжений при закалке легированных сталей следует рекомендовать: небольшое подстуживание перед погружением в масло, неполное охлаждение в закалочном баке ( до 100 — 200) с последующим охлаждением на воздухе и ступенчатую закалку в горячих средах.

Аустенит

Аустенит (англ. «austenite») – [от имени английского металлурга У.Робертса-Остена (W.Roberts-Austen; 1843-1902)] – это структурная составляющая, фаза железоуглеродистых сплавов; твёрдый раствор углерода (до 2%) и легирующих элементов в γ-железе. Аустенит немагнитен; плотность его больше, чем других структурных составляющих сплава. В углеродистых сталях и чугунах аустенит устойчив выше 723°С.

Структура аустенита

Другими словами структура аустенита получается при высоком содержании в стали легирующего элемента (Ni, Mn и др.), расширяющего область γ-фазы.

Дополнительно см. на странице Аустенитные стали.

Остаточный аустенит

Типичная структура мартенсита закалённой стали имеет игольчатый вид. Аустенит, который существует при нормальной температуре наряду с мартенситом, называется остаточным аустенитом. При наличии значительных количеств остаточного аустенита (практически более 20-30%) он обнаруживается металлографически в виде светлых полей между иглами мартенсита. Количество остаточного аустенита в стали, фиксируемое закалкой, зависит от положения мартенситной точки. Чем ниже мартенситная точка, тем больше остаточного аустенита. Поэтому углерод, снижая мартенситную точку, увеличивает количество остаточного аустенита. Закалённые малоуглеродистые стали почти не содержат остаточного аустенита (содержание остаточного аустенита в сталях

Остаточный аустенит

С точки зрения качества, превращение остаточного аустенита (складывание сетки) в мартенсит может быть приблизительно определено путем измерения твердости до и после низкотемпературного охлаждения. Состояние также можно количественно оценить с помощью структурного исследования или определения остаточного аустенита с помощью рентгеновских лучей.

Содержание

Механизм происхождения

| элемент | M S на процент элемента в ° C | RAG на процент элемента в% 1) |

| C, N | −300 | 50 |

| Mn | −33 | 20-е |

| Cr | −22 | 11 |

| Ni | −17 | 10 |

| Пн | −11 | 9 |

| W. | −11 | 8-е |

| Si | −11 | Шестой |

| Co | +6 | −3 |

| Al | +17 | −4 |

| 1) Базовый сплав = C100 | ||

В случае сталей с содержанием углерода более 0,5% по массе и достаточным содержанием легирующих элементов температура финишной обработки мартенсита M f составляет менее 20 ° C. Когда эти материалы подвергаются закалке из аустенитного состояния до комнатной температуры, часть аустенитной начальной фазы остается в структуре. Этот аустенит называется остаточным аустенитом. Это относительно мягкий метастабильный структурный компонент, который может превращаться в мартенсит при дальнейшем охлаждении или механическом воздействии.

Количество остаточного аустенита можно рассчитать по уравнению

В таблице суммировано влияние различных элементов сплава на M S и содержание остаточного аустенита (RAG).

Большие количества остаточного аустенита могут также присутствовать после бейнитных превращений, например Б. в кремнистых сталях или чугуне. Поскольку кремний препятствует образованию карбидов, углерод, который не растворяется в бейните, не может выпадать в осадок в форме карбидов и диффундирует в аустенит, который все еще присутствует. Это приводит к тому, что содержание углерода в аустените увеличивается, и в то же время снижается начальная температура мартенсита. Когда M S достигает комнатной температуры, аустенит после охлаждения остается полностью остаточным аустенитом.

Стабилизация остаточного аустенита

В сталях говорят об «аустените» при> A 3 и «Restaustenitstabilität» при оценке того, что после закалки до комнатной температуры все еще присутствует аустенит. Как показано на рисунке 1, стабильность аустенита зависит от различных факторов. Под влиянием кинетики превращения и параметров закалки он составляет основу стабильности остаточного аустенита. B. зависит от количества остаточного аустенита, а также механических и термических нагрузок. Стабильность остаточного аустенита имеет большое техническое значение для механических свойств и точности размеров сталей с остаточным аустенитом. Полезно различать механическую и химическую стабилизацию остаточного аустенита.

Механическая стабилизация

Химическая стабилизация

После образования первых кристаллов мартенсита происходит диффузия углерода при дальнейшем образовании мартенсита. Эти эффекты самоотпуска увеличивают содержание углерода в окружающем аустените и стабилизируют его. Повышенная концентрация углерода в аустените локально снижает температуру начала мартенсита. В результате существующее переохлаждение уменьшается, так что движущая сила ΔG (A → M), необходимая для мартенситного превращения, больше не может быть обеспечена. Преобразование может быть продолжено только при дальнейшем охлаждении и, таким образом, при падении ниже новой начальной температуры мартенсита M S ‘.

Во время бейнитного превращения также происходит сильная диффузия углерода в аустенит, который еще не превратился. Если содержание кремния достаточно высокое, аустенит может быть химически стабилизирован до такой степени, что он не превращается в мартенсит при последующем охлаждении до комнатной температуры.

Прочие стабилизации

Дальнейшие механизмы стабилизации аустенита, такие как термическая, динамическая и изотермическая стабилизация, могут быть связаны с механической или химической стабилизацией или их комбинацией.

Превращение остаточного аустенита под действием температуры

Механически индуцированное превращение остаточного аустенита

При механически индуцированном превращении остаточного аустенита необходимо различать превращение, вызванное напряжением и деформацией, в зависимости от того, происходит ли образование мартенсита ниже или выше предела текучести аустенита.

Рисунок 2 иллюстрирует зависимость обоих процессов от температуры перехода. Если охладиться ниже M S (M), мартенсит самопроизвольно развивается на предварительно сформированных зародышах (A). При температурах выше M S (M S ‘) мартенсит образуется только после приложения внешнего напряжения, в результате чего предварительно сформированные зародыши могут расти. Часть движущей силы, необходимой для образования мартенсита, теперь применяется механически, так что

Пластичность, вызванная конверсией

В случае сталей с высоким остаточным аустенитом и метастабильных аустенитных сталей, так называемых TRIP-сталей (пластичность, вызванная трансформацией), часто наблюдается удивительная прочность и пластичность. Повышенная пластичность обусловлена образованием мартенсита, вызванным деформацией, который обеспечивает дополнительный механизм упрочнения. Это вызванное деформацией образование мартенсита также предпочтительно происходит в области пиков напряжения и снижает их. Это з. B. В случае быстрого напряжения нестабильность сжатия, возникающая в пиках напряжения, замедляется, и способность материала к затвердеванию используется лучше. Для достижения эффекта TRIP обычно необходимы сложные составы сплавов и сложная термомеханическая обработка.

Явления пластичности, вызванной преобразованием, также положительно влияют на сопротивление материала распространению трещин, поскольку для распространения трещин требуется дополнительная энергия из-за превращения остаточного аустенита в пластической зоне. Кроме того, в области материала, близкой к вершине трещины, увеличение объема, связанное с преобразованием, создает остаточные сжимающие напряжения, которые закрывают трещину и, таким образом, замедляют ее распространение.

Как можно устранить остаточный аустенит в структуре высокоуглеродистой и легированной стали

В современном машиностроении, в особенности автомобилестроении, активно проводятся работы по разработке функциональных материалов с повышенной контактной прочностью, обусловленной TRIP-эффектом (пластичностью, наведенной превращением). В основе работы изделий из данной стали лежит их способность в исходном состоянии или после термической обработки иметь метастабильные структуры, которые в дальнейшем при определенном воздействии, например, абразивным износом способны претерпевать фазовые превращения, в результате которых происходит упрочнение изделия [4].

Износостойкие материалы в условиях абразивного, гидро- и газоабразивного, эрозионного, кавитационного и других воздействий должны обладать структурой, способной к максимальному упрочнению под влиянием контактного нагружения. Рабочая поверхность таких материалов отличается высокой эксплуатационной прочностью, препятствующей внедрению частиц абразива. Одними из наиболее эффективных и в то же время экономически доступных для крупного серийного производства материалов являются стали, в которых при определенных условиях сформирована метастабильная структура, приобретающая в результате фазовых превращений необходимые свойства за счет качественного и количественного изменения структурных составляющих [2, 3, 6].

К распространённым деталям, подвергающимся гидроабразивно-коррозионному воздействию агрессивных жидкостей, содержащей твёрдые частицы, принадлежат, например, рабочие лопатки и улитки центробежных насосов, цилиндровые втулки буровых насосов. Срок службы таких деталей не превышает 100–200 ч вследствие гидроабразивного и коррозионного изнашивания и появления недопустимо больших зазоров в сопрягаемых деталях [5]. Поэтому настоящая работа представляет большой практический интерес в разработке технологии производства цилиндровых втулок буровых насосов, обладающих повышенной износостойкостью за счет работы метастабильной структуры в процессе эксплуатации.

Целью настоящего исследования является определение влияния термической обработки и абразивного изнашивания на поведение остаточного аустенита в высокохромистых сталях Х12М и 95Х18, в настоящее время используемых в производстве деталей насосов нефтегазовым машиностроением.

Материалы и методы исследования

Для работы выбраны две стали ледебуритного класса – Х12МФЛ после нормализации и отпуска и 95Х18 после горячей прокатки и отжига. Из сталей изготовлены образцы размером 10×10×25 мм для изучения микроструктуры и испытаний на абразивное изнашивание.

Термическую обработку проводили в печах, при этом температуру нагрева под закалку изменяли в широком диапазоне температур от 850 до 1170 °С. Выдержка при температуре нагрева составляла 30 мин, с последующим охлаждением в масле.

Оценка износостойкости образцов производилась с помощью методики изнашивания по закреплённому образцу, реализованной на специальной установке. Образцы с площадью рабочей части 10×10 мм совершали возвратно–поступательное движение по шлифовальной бумаге 14А32МН481 (ГОСТ 6456-82) на корундовой основе. Нагрузка на образец составляла 10 кг (удельная нагрузка 1 МПа).

Абразивная износостойкость определялась по результатам двух параллельных испытаний, сравнение результатов производили через относительные единицы:

где ε – относительная износостойкость; ΔМэ – потеря массы образца-эталона – валковой стали 9Х5МФС после закалки от 900 °С и низкого отпуска (0,4100 г); ΔМо – потеря массы испытуемого образца, которая составляла менее 1 % на пути трения 30 м [5].

Фазовый состав поверхности образцов после изнашивания определяли методом рентгеноструктурного анализа, упрочнение рабочей поверхности оценивали по приросту микротвёрдости при нагрузке 0,49 Н.

Электронно-микроскопическое исследование тонких фольг, полученных из поверхностного рабочего слоя образцов, проводилось на микроскопе ЭМВ-100Л в режиме светлопольного и темнопольного изображений и режиме микродифракции.

Рентгенофазовый и рентгеноструктурный анализы проводили после первичной обработки экспериментальных данных. Первичную обработку выполняли с помощью программного комплекса Shimadzu, позиции пиков определяли с помощью программы ORIGIN.

Дилатометрические измерения проводили на дилатометре L78 RITA «Rapid Induction Thermal Analysis»

Результаты исследования и их обсуждение

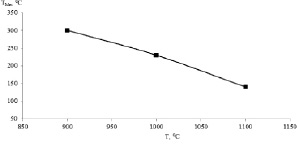

Дилатометрический анализ стали Х12МФЛ проведен с целью определения критических температур и температуры начала мартенситного превращения. По дилатометрическим эффектам определены характерные структурные превращения в стали. Определение температуры Мн проведено для трёх различных состояний после разных температур нагрева под закалку с быстрым охлаждением – от 900, 1000 и от 1100 °С.

Температура аустенитизации, как и следовало ожидать, при принятой скорости охлаждения (3 °/с) оказывает значительное влияние на положение температуры Мн: если при температуре нагрева 900 °С температура Мн составляет 300 °С, то вследствие повышения температуры нагрева образцов до 1000 и 1100 °С температура Мн снижается до 230 и 140 °С соответственно (рис. 1).

Характер влияния температуры нагрева под закалку на температуру начала мартенситного превращения для стали 95Х18 подобен характеру поведения стали Х12МФЛ (рис. 1). При температуре нагрева 900 °С точка Мн составляет 280, при 1100 °С точка Мн снижается до 150 °С.

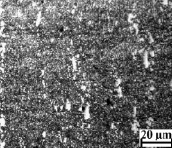

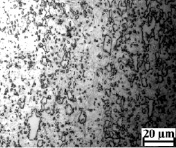

Металлографический анализ полученных структур показал, что выбранные в опытах температуры нагрева под закалку не обеспечивают полного растворения карбидов М7С3 в аустените. По данным [1] суммарное количество карбидов в сталях, к которым относится Х12МФЛ, при температурах нагрева 900, 1000 и 1100 °С составляет около 15 и 3 % соответственно. Содержание углерода и хрома в мартенсите увеличивается по сравнению с исходным отожжённым состоянием примерно вдвое, что приводит к понижению температуры начала мартенситного превращения, а также к повышению содержания остаточного аустенита с увеличением температуры аустенитизации (рис. 2).

Рис. 1. Температурная зависимость начала мартенситного превращения для стали Х12МФЛ

Рис. 2. Структура стали 95Х18 после закалки от разных температур: а – 900 °С; б – 1170 °С

Одной из главных причин повышения абразивной износостойкости Х12МФЛ и 95Х18 в результате высокотемпературной закалки является образование мартенсита деформации. Однако немаловажное значение имеет тот факт, что остаточный аустенит и образующийся из него мартенсит имеют повышенное содержание углерода, что обуславливает высокую микротвёрдость и способность к упрочнению.

Исходная структура образцов стали Х12МФЛ представлена карбидно-аустенитной эвтектикой по границам первичных кристаллов аустенита и избыточных карбидов [1]. Сталь 95Х18 содержит мартенсит плюс избыточные карбиды, часть которых ориентирована в направлении прокатки стали. При закалке от 900–1000 °С структура обеих сталей обеспечивает высокую твёрдость (61–64 НRC) за счет мартенсита и избыточных карбидов. Однако максимальную износостойкость в условиях абразивного изнашивания достичь не представляется возможным.

Повышение температуры нагрева под закалку сталей 95Х18 и Х12МФЛ до 1100–1170 °С существенно влияет на структуру обеих сталей. При этом происходит снижение твёрдости до 44 и 49 НRC для сталей 95Х18 и Х12МФЛ соответственно. Это происходит по причинам растворения определенной доли карбидов и одновременным увеличением количества остаточного аустенита (до 95 и 60 % соответственно для сталей 95Х18 и Х12МФЛ). Поэтому износостойкость обеих сталей при абразивном изнашивании, особенно для стали 95Х18, растет. Результаты металлографического анализа приведены в таблице.

Остаточный аустенит, получаемый в результате высокотемпературной закалки в сталях 95Х18 и Х12МФЛ (1100–1170 °С), метастабилен и превращается в высокоуглеродистый мартенсит деформации в процессе изнашивания, что придаёт сталям максимальную износостойкость (в 4–5 раз выше износостойкости стали 9Х5МФС после закалки от 900 °С) вследствие обеспечения высокой способности к фрикционному упрочнению рабочей поверхности. Микротвёрдость рабочей поверхности сталей 95Х18 и Х12МФЛ после изнашивания достигает 11–12 ГПа.

Количество мартенсита (α) и аустенита (γ) в сталях Х12МФЛ и 95Х18 после закалки от разных температур до и после испытаний на абразивный износ

Как можно устранить остаточный аустенит в структуре высокоуглеродистой и легированной стали

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

НАЦИОНАЛЬНОГО ИССЛЕДОВАТЕЛЬСКОГО ЦЕНТРА «КУРЧАТОВСКИЙ ИНСТИТУТ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

Авторизация

Статьи

ОТОЗВАНА 06.08.2018

Рассмотрено влияние остаточного аустенита на характеристики прочности мартенситостареющих сталей 08Х15Н5Д2Т и 03Н18К9М5Т. Для оценки содержания остаточного аустенита проводили измерение магнитных свойств образцов, отобранных от двух мартенситостареющих сталей после различных режимов термической обработки. Показаны пути повышения характеристик вязкости и снижения порога хладноломкости за счет формирования в мартенситной структуре сталей аустенита особой морфологии, зависящей от технологии термообработки.

Введение

Разработка новых материалов и технологий их производства является одним из основных направлений для развития современной авиакосмической техники и других высокотехнологичных отраслей машиностроения [1–3].

Высокопрочные стали широко применяют в конструкциях авиакосмической техники, где важно уменьшение массы. Авиационные материалы нового поколения должны обладать такими свойствами, как технологичность, малая плотность, высокая надежность при эксплуатации. Поэтому основными требованиями, предъявляемыми к сталям такого типа, являются: необходимая прочность, достаточная пластичность, хорошая ударная вязкость, повышенная длительная прочность, хорошая свариваемость, малая чувствительность к концентраторам напряжений, сопротивление повторно-статическим нагрузкам, а также высокая коррозионная стойкость [1, 4–10]. В настоящее время актуальной задачей является также снижение стоимости применяемых материалов, в частности создание экономнолегированных коррозионностойких сталей с высокими характеристиками физико-механических свойств [10]. К таким материалам относятся мартенситостареющие стали (МСС) марок 08Х15Н5Д2Т, 06Х14Н6Д2МБТ (ЭП817), 03Н18К9М5Т, 02Н18К8М5Т и др. [11].

Наличие таких элементов, как углерод и титан, значительно влияет на механические свойства сталей. Титан способствует выделению интерметаллидных фаз (типа Ni3Ti, NiTi) при старении, тем самым повышая прочностные свойства стали. Углерод также повышает прочностные характеристики, способствуя образованию пластинчатого мартенсита. Помимо этого, механические свойства большинства мартенситостареющих сталей зависят от наличия остаточного аустенита, его процентного содержания, формы и распределения [12, 13]. Поэтому для достижения заданных в конструкции механических свойств важно поддерживать количество остаточного аустенита в строго заданных пределах.

При значительных нагрузках, возникающих при эксплуатации деталей из данных сталей, возможно превращение части остаточного аустенита в мартенсит, что в конечном итоге может приводить к ухудшению пластичности и вязкости, как правило, в местах возникновения значительных напряжений. Под воздействием циклических нагрузок могут образовываться усталостные напряжения, способствующие разрушению материала.

На основе вышеизложенного актуальной задачей в настоящее время является повышение прочностных свойств изделий с обеспечением высокой пластичности. В промышленности успешно используются низкоуглеродистые мартенситостареющие стали с прочностью ˃1700 МПа системы легирования Fe–Ni–Co–Mo и ˃1350 МПа на основе системы Fe–Cr–Ni, имеющие оптимальное сочетание прочности и пластичности, а также технологических свойств [13]. Однако для особонагруженных деталей и узлов возникает необходимость в повышении пластических и вязкостных свойств за счет стабилизации остаточного аустенита, что и будет показано на примере сталей 03Н18К9М5Т и 08Х15Н5Д2Т.

Целью данной работы является исследование влияния различных режимов термической обработки на структуру и механические свойства высокопрочных мартенситостареющих сталей.

Работа выполнена в рамках реализации комплексного научного направления 8.2. «Высокопрочные конструкционные и коррозионностойкие свариваемые стали с высокой вязкостью разрушения» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [1].

Материалы и методы

Объектом исследований являлись мартенситостареющие стали 03Н18К9М5Т и 08Х15Н5Д2Т. Сталь 08Х15Н5Д2Т исследовали после электрошлакового и вакуумно-дугового переплавов. Выплавку стали 03Н18К9М5Т осуществляли сначала в вакуумно-индукционной печи с разливкой металла в электроды, далее производили вакуумно-дуговой и электрошлаковый переплавы полученных электродов в кристаллизатор. Измерения магнитных свойств проводили на образцах двух плавок мартенситостареющей стали 08Х15Н5Д2Т с целью расчета количества остаточного аустенита.

(6–13)%, а ударная вязкость при этом возрастает до 2 раз.

В стали 03Н18К9М5Т, имеющей данную структуру, ударная вязкость может быть повышена в 1,5–2,5 раза при старении в широком интервале температур, при этом статическая трещиностойкость возрастает до 2,5 раза.

Максимальная разница (в

Рис. 2. Серийные кривые ударной вязкости KCU аустенита в изломах образцов из стали 03Н18К9М5Т: 1 – α-фаза (старение при 490°С); 2 – (α+γревI)-фаза (старение при 550°С);

3 – (α+γост+γревI)-фаза (старение при 430°С); 4 – (α+γост+γревII)-фаза (старение при 490°С)

Рис. 3. Влияние метода переплава, температуры старения и содержания никеля на хладноломкость стали 08Х15Н5Д2Т: 1 – электрошлаковый переплав (4,96% Ni); 2 – вакуумно-дуговой переплав (5,2% Ni); 3 – электрошлаковый переплав (5,2% Ni)

Для всех исследованных образцов в недеформированном состоянии установлена линейная корреляция между индукцией насыщения Bs и количеством остаточного аустенита (данные, полученные с помощью рентгенофазового анализа). Уравнение связи величин остаточного аустенита и Bs следующее:

где γост – количество остаточного аустенита, % (коэффициент корреляции составил R=0,98).

Значения Bs возрастают во всем диапазоне удлинения образцов, однако этот рост нелинейный: при относительных удлинениях ˃4% он замедляется или прекращается совсем. Значения индукции насыщения возрастают на 10–25%, что может свидетельствовать об увеличении доли ферромагнитной фазы (мартенсит или мартенсит, полученный в результате деформации) в деформированных образцах и уменьшении содержания парамагнитного аустенита. Для подтверждения данного предположения проведен рентгенофазовый анализ образцов в исходном состоянии и в состоянии перед разрушением (табл. 3).

Результаты определения содержания остаточного аустенита

согласно уравнению (1) и рентгенофазового анализа стали 08Х15Н5Д2Т

- Как оборудовать место для ночлега собаки своими руками: практическое руководство

- посадить пихту на участке примета